Высоковольтные проходные изоляторы, предназначенные для работы при напряжении выше 35 кВ, называются вводами.

Проходные изоляторы (в частности, вводы в высоковольтных аппаратах и конструкциях), в отличие от других типов изоляторов, имеют неблагоприятное расположение электродов (рис. 2.13), при котором радиальная составляющая напряженности электрического поля Е r вблизи фланца намного превосходит тангенциальную составляющую Еt, что приводит к крайне неравномерному распределению поля и неравномерному снижению разрядных напряжений.

Проходные изоляторы изготавливают для внутренней и наружной установок, поэтому последние должны быть рассчитаны на мокроразрядное напряжение. Различают проходные изоляторы со сплошной фарфоровой изоляцией и изоляторы с полостью, которая может быть заполнена газом (воздухом), минеральным маслом или компаундом.

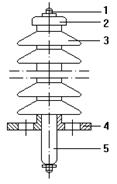

| Рис. 2.13. Эскиз проходного изолятора: 1 – токоведущий стержень; 2 – изолятор; 3 – фланец | Рис. 2.14. Проходной изолятор со сплошной фарфоровой изоляцией |

Проходной изолятор со сплошной фарфоровой изоляцией (рис. 2.14) состоит из фарфорового элемента 1, внутри которого проходит стержень (шина) 2, двух фланцев (колпачков) 3 на концах изолятора для крепления токоведущей части и опорного фланца 4, служащего для механического крепления изолятора к конструкции аппарата или стенки распределительного устройства, через которую осуществляется ввод высокого напряжения. Опорный фланец соединяется с фарфором с помощью цементной связки 5. Между колпачком и фарфором помещаются амортизирующие картонные прокладки и уплотнения.

Изоляторы для наружной установки имеют ребристую поверхность, а для внутренней – гладкую или волнистую. Для увеличения сухоразрядного напряжения опорный (средний) фланец экранируют ребрами, обращенными к фланцу, с металлизированной поверхностью, электрически соединенной с металлическим фланцем.

Применение промежуточных ребер также позволяет повысить разрядные напряжения.

Нижняя часть аппаратных изоляторов помещается в масло, имеет гладкую поверхность и приблизительно вдвое короче воздушной (наружной) части.

Для исключения ионизационных процессов в воздушном зазоре между токоведущим стержнем и внутренней стенкой изолятора последняя может металлизироваться и соединяться с токоведущим стержнем.

Расчет сплошных фарфоровых проходных изоляторов ведется в направлении определения толщины стенки изолятора, обеспечивающей необходимый запас электрической и механической прочности при заданных воздействующих факторах. Наиболее часто сплошные фарфоровые изоляторы применяются на напряжение 6…10 кВ.

Проходные изоляторы с полостью находят применение в установках напряжением до 35 кВ. С точки зрения электрической прочности наиболее слабым местом такого изолятора (рис. 2.15) является полость, заполненная газом, маслом или компаундом.

Пробой полости ведет к полному пробою изолятора. Поэтому максимальная напряженность поля в полости изолятора не должна превышать допустимых значений для выбранной среды, т. е. Еmax £ Едоп, при этом Едоп должна быть меньше пробивной напряженности полости Епр.

2.3.4. Высоковольтные вводы

При напряжении выше 35 кВ применяются вводы с маслобарьерной, бумажно-бакелитовой и конденсаторной бумажно-масляной внутренней изоляцией. Наружной изоляцией таких вводов являются фарфоровые покрышки, в которые помещаются остовы вводов. В последнее время для комплектных распределительных устройств выпускаются вводы с элегазовой изоляцией на напряжение 110…220 кВ.

Маслобарьерные вводы (МБВ). МБВ являются устаревшими конструкциями и применяются в энергетических установках на напряжение до 400 кВ. Конструктивное исполнение вводов с маслобарьерной изоляцией показано на рис. 2.16.

Основной изоляцией таких вводов является трансформаторное масло, в котором между токоведущим стержнем и фланцем расположены бумажно-бакелитовые цилиндры с конденсаторными обкладками из медной или алюминиевой фольги толщиной 0,01…0,015 мм, с бумажным покрытием толщиной до 3…5 мм. Применение конденсаторных обкладок позволяет выравнивать поле как в радиальном, так и в аксиальном направлениях при соответствующем законе изменения длины и радиуса обкладок.

Изоляционные цилиндры крепятся с помощью дистанционных распорок из дерева (красного бука) или пластмассы. Трансформаторное масло, циркулируя в кольцевых зазорах (толщиной 2…5 см) между барьерами, охлаждает токоведущий стержень и способствует отводу тепла от изоляционных перегородок.

Изоляционные цилиндры крепятся с помощью дистанционных распорок из дерева (красного бука) или пластмассы. Трансформаторное масло, циркулируя в кольцевых зазорах (толщиной 2…5 см) между барьерами, охлаждает токоведущий стержень и способствует отводу тепла от изоляционных перегородок.

Ввод снабжен расширителем и указателем уровня масла. МБВ отличаются высокой надежностью, но имеют большие габариты из-за относительно больших масляных зазоров между цилиндрическими барьерами [1]. В зависимости от толщины масляного канала и размеров конденсаторных обкладок допустимые напряженности в масле не должны превышать 40…65 кВ/см.

Диаметр токоведущего стержня (трубы) и его сечение должны обеспечить необходимую величину максимальной напряженности на стержне (Еmax £ Едоп) и пропускание тока заданной величины с учетом допустимой плотности тока.

Вводы конденсаторного типа. Применение во вводах маслобарьерной изоляции дало возможность повысить их электрическую прочность, но габариты вводов остаются значительными, что существенно затрудняет их использование при напряжении 220…500 кВ и выше. Поэтому на высших классах напряжения применяются технически более совершенные вводы конденсаторного типа, к которым относятся бумажно-бакелитовые и бумажно-масляные конденсаторные вводы. В качестве основной изоляции в бумажно-бакелитовых вводах (вводы с твердой изоляцией) используется бакелизированная бумага толщиной 0,06 мм, которая наматывается на токоведущий стержень или трубу в горячем состоянии при температуре до 160 ºС.

Между слоями бумаги через определенные промежутки закладываются уравнительные обкладки из алюминиевой фольги. Полученная втулка запекается, концы остова обтачиваются на станке с целью придания изолятору определенной формы (чаще конусной), а затем поверхность изоляционного остова покрывается влагостойким лаком (рис. 2.17). Такие вводы отличаются простотой изготовления, компактностью, высокой механической прочностью.

| Рис. 2.17. Конденсаторный бумажно-бакелитовый ввод для внутренней установки: 1 – токоведущий стержень; 2 – конденсаторные обкладки; 3 – бакелизированная бумага; 4 – металлический фланец; 5 – цементная заделка | Рис. 2.18. Бакелитовый ввод с полимерной покрышкой: 1 – токоведущий стержень; 2 – верхний колпачок; 3 – покрышка из силиконовой резины (верхняя часть изолятора); 4 – средний фланец; 5 – нижняя (масляная) часть изолятора |

К их недостаткам следует отнести гигроскопичность изоляции, вследствие чего она может отсыревать из-за растрескивания лака, низкую трекингостойкость, возможность теплового пробоя.

Бумажно-бакелитовые изоляторы для наружной установки помещают в фарфоровые покрышки, а пространство между покрышкой и изоляционным остовом заливают специальной мастикой. Если нижняя часть ввода работает в масле (трансформаторы, масляные выключатели), то нижняя фарфоровая покрышка отсутствует. В этом случае нижняя часть изолятора короче наружной [1–3].

Московский завод «Изолятор» выпускает вводы с бумажно-бакелитовой изоляцией до 500 кВ (RBP -изоляция). В последние годы это предприятие выпускает бакелитовые вводы типа ГТПВ-35/1000 с полимерной внешней изоляцией (рис. 2.18). Внешняя изоляция (покрышка) изготовлена из трекингостойкой силиконовой резины в грязестойком исполнении. Покрышка на 35 кВ имеет 7 тонких ребер, что позволяет выдерживать большие ударные механические нагрузки.

В настоящее время широкое распространение получили наиболее совершенные вводы с конденсаторной бумажно-масляной изоляцией. В данной конструкции ввода на токоведущий стержень (трубу) или на бумажно-бакелитовый цилиндр наматывается кабельная бумага марки КВ-120 шириной 100…150 мм по способу спиральной намотки с положительным перекрытием. Через определенные промежутки между слоями бумаги закладываются конденсаторные обкладки из перфорированной алюминиевой фольги толщиной 0,01 мм.

При более совершенной технологии применяется намотка в два слоя бумаги: одного – чистого, другого – с печатным металлическим покрытием. Затем производится тщательная вакуумная сушка остова ввода и последующая пропитка дегазированным трансформаторным маслом. На следующем этапе изоляционный остов ввода помещается в фарфоровые чехлы (верхняя и нижняя покрышки), залитые трансформаторным маслом. Для соединения верхней и нижней частей ввода используется металлическая соединительная втулка.

В верхней части ввода (рис. 2.19) к фланцу крепится маслорасширитель с указателем уровня масла, который может снабжаться гидрозатвором для предотвращения увлажнения масла.

Современные конструкции вводов выполняются герметичными, что позволяет избежать увлажнения и окисления масла атмосферным воздухом. Такие вводы имеют встроенные (вводы 110…220 кВ) или выносные (вводы 220 кВ и выше) баки давления (компенсаторы), которые соединяются медным трубопроводом длиной 3…6 м с внутренней полостью ввода через соединительную втулку [4, 5].

В последние годы завод «Изолятор» освоил выпуск новых трансформаторных вводов на 330…500 кВ с компенсатором давления в верхней части ввода.

Некоторые маслонаполненные вводы снабжены приспособлением для измерения напряжения (ПИН). Для присоединения ПИН используются две уравнительные обкладки сердечника – последняя заземленная и предпоследняя, которая присоединяется к выводу ПИН. Эти две обкладки ввода образуют низковольтное плечо емкостного делителя. В современных конструкциях вводов вывод для присоединения ПИН может быть использован для измерения tgd и емкости ввода. Для контроля качества масла вводы имеют маслоотборное устройство, расположенное на соединительной втулке.

Фарфоровые покрышки ввода конструируются таким образом, чтобы получить наибольшее значение разрядных напряжений в эксплуатационных условиях.

Изготовление вводов с бумажно-масляной изоляцией является сложным процессом и требует большой тщательности. ЗАО «АББ Электроизолит Бушинг» освоило выпуск высоковольтных вводов (по швейцарской технологии) с твердой RIP-изоляцией на U = 500 кВ,

Iн = 800…2500 А (абсолютно сухие) с заполнением компаундом типа «Микагель».

RIP-изоляция изготовлена на основе бумаги, пропитанной в вакууме эпоксидным компаундом. Такая изоляция сочетает в себе высокие диэлектрические характеристики, присущие бумажно-масляной изоляции, и удобство в эксплуатации, характерное для твердой изоляции. RIP-изоляция обладает высокой термической и механической стойкостью. Недостатком вводов с RIP-изоляцией является их достаточно высокая стоимость по сравнению с бумажно-масляными вводами (OIP-изоляция).

Вводы с элегазовой изоляцией.

Применение высокопрочных газов в качестве электрической изоляции позволяет существенно упростить конструкцию вводов и уменьшить их массу и габариты. Газ, используемый в качестве внутренней изоляции, должен обладать не только высокой электрической прочностью, но и достаточной термической стойкостью, малой токсичностью, стойкостью к электрическим разрядам, низкой температурой сжижения, приемлемой стоимостью [4].

Наиболее полно указанным требованиям отвечает элегаз (SF6 – шестифтористая сера). Элегаз прочнее воздуха в 2,3–2,6 раза и не разлагается под действием воды, кислот, щелочей. По своей инертности элегаз близок к химически чистому азоту. Для снижения стоимости изделий с элегазовой изоляцией в ряде случаев используют смесь элегаза с азотом. Элегаз рекомендуется применять только в однородном или слабонеоднородном электрических полях, т. к. при ионизационных процессах наблюдается разложение элегаза с образованием весьма опасных необратимых соединений.

Наиболее полно указанным требованиям отвечает элегаз (SF6 – шестифтористая сера). Элегаз прочнее воздуха в 2,3–2,6 раза и не разлагается под действием воды, кислот, щелочей. По своей инертности элегаз близок к химически чистому азоту. Для снижения стоимости изделий с элегазовой изоляцией в ряде случаев используют смесь элегаза с азотом. Элегаз рекомендуется применять только в однородном или слабонеоднородном электрических полях, т. к. при ионизационных процессах наблюдается разложение элегаза с образованием весьма опасных необратимых соединений.

Отечественной промышленностью разработаны вводы с элегазовой изоляцией, предназначенные для установок в КРУ (рис. 2.20) на напряжение 110…220 кВ.

2.4. Изоляция силовых конденсаторов

Общие сведения. Силовые конденсаторы используются в цепях электроэнергетических установок, где осуществляется преобразование и передача больших мощностей или накопление больших количеств энергии. Они применяются в силовой электротехнике для улучшения коэффициента мощности, в технике связи, импульсной технике, ядерных исследованиях, электроразрядных и плазменных технологиях.

Расчет конденсатора заключается в том, чтобы по заданным значениям электрических характеристик определить наиболее оптимальные размеры и срок службы конденсатора.

2.4.1. Расчет емкости конденсаторов

Отношение заряда Q, накопленного на пластинах, к напряжению U, приложенному к ним, называют емкостью конденсатора

, Ф, (2.7)

, Ф, (2.7)

где Q – в Кл; U – в В.

На практике часто пользуются единицами меньшими, чем фарада.

1 Ф = 106 мкФ = 1012 пФ.

Емкость плоского конденсатора (рис. 3.21, а) можно определить из формулы

, Ф, (2.8)

, Ф, (2.8)

где S – активная площадь обкладок (S = bl), см2; d – толщина диэлектрика, см; e – относительная диэлектрическая проницаемость диэлектрика; e0 – диэлектрическая проницаемость вакуума, Ф/см;b и l – ширина и длина обкладки, см.

Ф/см. (2.9)

Ф/см. (2.9)

Емкость цилиндрического конденсатора (рис. 2.21, б) определяется по формуле

, Ф, (2.10)

, Ф, (2.10)

где l – активная длина обкладок, см; R1, R2 – внутренний и наружный радиусы электродов, соответственно, см.

При использовании тонких диэлектриков, поставляемых в рулонах (конденсаторная бумага, пленки), для получения больших значений емкости применяется спиральная намотка (рис. 2.22). В этом случае работают обе ленты диэлектрика и емкость конденсатора

, пФ, (2.11)

, пФ, (2.11)

где b и l – ширина и длина фольги, см; d – толщина диэлектрика, см.

а) б)

Рис. 2.21. К определению емкости конденсатора:

а – плоский конденсатор; б – цилиндрический конденсатор

Применение секций со спиральной намоткой позволяет значительно сократить расход алюминиевой фольги при производстве конденсаторов. Секции наматывают на специальных станках либо на цилиндрическую оправку и после снятия с оправки прессуют (плоскопрессованная секция), либо на жесткий изоляционный цилиндр (цилиндрическая секция).

Рис. 2.22. Эскиз секции со спиральной намоткой:

Д0– диаметр оправки; Db – ширина закраины

2.4.2. Характеристики основных материалов, применяемых

в высоковольтных конденсаторах

В технике сильных токов и высоких напряжений, а также в энергетических установках для повышения коэффициента мощности используются конденсаторы с бумажной изоляцией, пропитанной минеральным (конденсаторным) маслом, жидкостями растительного происхождения (касторовое масло – для импульсных конденсаторов) или синтетическими жидкостями (совол, совтол, трихлордифенил, фенилксилиэтан и др.) [2].

Достоинствами хлорированных дефинилов (совол, совтол, трихлордифинилов) являются более высокие e, повышенная стойкость к воздействию частичных разрядов, негорючесть. Однако эти жидкости являются токсичными и экологически опасными. Поэтому масштабы применения хлорированных дефинилов сокращаются и их заменяют на более безопасные жидкости (дибутилфтилат, фенилксилилэтан и др.).

Для изготовления таких конденсаторов обычно используется конденсаторная бумага, которая отличается весьма малой толщиной (5…30 мкм), высокой плотностью и небольшим содержанием неорганических загрязнений. Отечественная бумага выпускается двух видов: обычная конденсаторная бумага – КОН и бумага с улучшенными диэлектрическими свойствами – СИЛКОН. Обычную бумагу изготавливают двух марок: КОН-I (e = 2,2) плотностью 1 г/см3 и КОН-II (e = 2,9) плотностью 1,2 г/см3. Улучшенная бумага СИЛКОН имеет плотность 0,8; 1,0 и 1,2 г/см3.

В последнее время для улучшения характеристик диэлектрика (повышения электрической прочности и напряжения начала частичных разрядов, уменьшения диэлектрических потерь) используют комбинированную бумажно-пленочную изоляцию. В этом случае бумажные слои выполняют роль фитиля, который втягивает пропитывающую жидкость в прослойки между пленками и обеспечивает хорошую пропитку и отсутствие газовых включений в изоляции.

Из полимерных пленок для конденсаторов промышленной и повышенной частоты (до 10 кГц) применяется полипропиленовая пленка

(Епр = 180…190 кВ/мм; tgd = (2…3)×10–4; e = 2,25) и для импульсных конденсаторов – полиэтилентерефлатная (лавсановая) пленка (Епр = 160 кВ/мм;

tgd = (4…20)×10–3; e = 3,2).

В качестве обкладок в конденсаторах чаще всего используется металлическая фольга из алюминия толщиной dФ = 7…12 мкм. Для перемычек между секциями и для выводов конденсатора применяется медная фольга толщиной 0,3…0,5 мм.

Для изготовления щек, хомутов и корпусов конденсаторов используют отожженную и протравленную (для удаления окалины) тонколистовую сталь толщиной 1…2 мм, называемую декапированной.

Для изготовления конденсаторов в изоляционном корпусе используется фарфор, бакелит, винипласт, стеклопластик и другие материалы.

2.4.3. Основы электрического расчета косинусных конденсаторов

Электрический расчет конденсаторов сводится к нахождению допускаемых значений напряженности при длительном(Ераб) и кратковременном (Еисп) воздействии напряжения.

Затем определяется два значения толщины диэлектрика:

и

и  (2.12)

(2.12)

и выбирается наибольшее.

В большинстве случаев расчет ведут на длительную работу конденсатора, т. е. определяют Ераб, по нему находяттолщину диэлектрика, а затем определяют испытательную напряженность Еисп, соответствующую данной толщине и заданному испытательному напряжению Uисп:

, (2.13)

, (2.13)

где К1 – коэффициент, учитывающий невыявленные дефекты при кратковременном испытании диэлектрика конденсатора (К1 = 1,5…3,0).

Следует иметь в виду, что электрическая прочность слоистой изоляции зависит от толщины или числа листов в диэлектрике (рис. 2.23). При малых толщинах Епрувеличивается с ростом числа слоев изоляции вследствие перекрытия «слабых мест» прочными слоями изоляции, а затем с дальнейшим ростом толщины изоляции диэлектриков начинает проявляться краевой эффект и Епр снижается.

Вследствие изложенного механизмаЕпр = f ( d ) имеет максимум при определенной толщине изоляции секции dопт.

Рис.2.23. Зависимость пробивной напряженности бумажного (1)

и бумажно-пленочного (2) диэлектриков от толщины изоляции

(пропитка трихлордифенилом)

Обычно толщина бумажного диэлектрика составляет 50…60 мкм (5–6 слоев бумаги при толщине листа 10 мкм), а толщина бумажно-пленочного диэлектрика составляет 25…35 мкм. Рабочее напряжение секции конденсатора определяется по формуле

(2.14)

(2.14)

где dc – толщина изоляции в секции.

Секции выполняются либо со скрытой (рис. 2.24, а), либо с выступающей (рис. 2.24, б) фольгой.

Конструкция с выступающей фольгой применяется для улучшения теплоотвода, а в некоторых случаях – для уменьшения индуктивности импульсных конденсаторов. Выбрав высоту секции hс (8…15 мм), можно найти число витков при намотке секции:

, (2.15)

, (2.15)

а) б)

Рис. 2.24. Способы намотки конденсаторных секций

Зная габаритные размеры секции, легко определить габаритные размеры пакета секции конденсатора и корпуса конденсатора в целом.

Для конденсаторов, работающих в условиях повышенного тепловыделения в активном диэлектрике (косинусные конденсаторы, конденсаторы для электротермических установок, импульсные конденсаторы с большой частотой следования импульсов и др.), необходимо провести тепловой расчет с целью определения температуры его нагрева по отношению к температуре окружающей среды.

Для конденсаторов с бумажно-масляной изоляцией максимально допустимая температура составляет 65…70 оС, а для конденсаторов с пропиткой хлордифенилом или касторовым маслом – 90…95 оС, что соответствует максимально допустимому перепаду температуры между центральной точкой пакета секций tmax и окружающей средой 25…30 оС и 50…55 оС, соответственно, при температуре окружающей среды t0 = 40 оС.

2.5. Изоляция трансформаторов высокого напряжения

Главной (поперечной) изоляцией является изоляция между обмотками высокого и низкого напряжения, а также между обмотками и сердечником магнитопровода, ярмом и металлическим баком трансформатора.

Витковой (продольной) изоляцией называется изоляция между витками катушек данной обмотки, между катушками и слоями.

Для трансформаторов наружной установки следует различать внешнюю и внутреннюю изоляцию. Внешняя изоляция (воздушные промежутки между выводами и баком, между выводами различных фаз, а также вдоль фарфоровых покрышек вводов) выбирается по мокроразрядному и импульсному разрядному напряжению, а внутренняя изоляция выбирается с запасом прочности по отношению к внешней изоляции (Кзап = 1,2), чтобы не происходило ее повреждения при воздействии сухоразрядного напряжения внешней изоляции.

В главной изоляции трансформаторов используются: трансформаторное масло, электрокартон (листовой, рулонный), гетинакс, текстолит, дельта-древесина. В газонаполненных трансформаторах используются высокопрочные газы.

Для межслоевой и витковой изоляции используют кабельную и телефонную бумагу, пропитанную маслом, различные виды лакотканей (хлопчатобумажные, шелковые, киперные). Широко применяется эмалевая изоляция, стекловолокно, пропитанное кремнийорганическими лаками, эпоксидная смола.

2.5.1. Изоляция трансформаторов тока

Трансформаторы тока служат для преобразования измеряемого тока до величины, допускающей подключение измерительных приборов и аппаратов защиты.

В зависимости от номинальных параметров, конструктивного исполнения и места установки можно выделить следующие типы трансформаторов тока: катушечные, втулочные, проходные, шинные, баковые (звеньевые). Перечисленные трансформаторы, кроме звеньевых, изготавливаются в сухом исполнении до 20 кВ. Главная изоляция таких трансформаторов тока представляет из себя чередующиеся слои фарфора и воздуха. Для усиления изоляции производится установка специальных изоляционных барьеров. Большое распространение получили сухие трансформаторы тока с литой и прессованной изоляцией.

Применение такой изоляции позволяет изготавливать трансформаторы тока на напряжение 110 кВ и выше. Для улучшения распределения напряжения в конструкции трансформатора тока используются конденсаторные обкладки. Трансформаторы тока с литой и прессованной изоляцией имеют меньшие габариты, хороший товарный вид [3].

Для наружной установки на напряжение 35…500 кВ применяются трансформаторы тока типа ТФН звеньевого типа с бумажно-масляной изоляцией в фарфоровом корпусе (рис. 2.25).

Для наружной установки на напряжение 35…500 кВ применяются трансформаторы тока типа ТФН звеньевого типа с бумажно-масляной изоляцией в фарфоровом корпусе (рис. 2.25).

Главная изоляция таких трансформаторов называется двухступенчатой (на каждую обмотку накладывается половина расчетной толщины изоляции), что позволяет улучшить условия теплоотвода и повысить устойчивость изоляции к тепловому пробою.

На напряжение выше 220 кВ трансформаторы тока звеньевого типа изготавливаются в виде каскада (рис. 2.26) из нескольких (обычно не более двух) трансформаторов, каждый из которых рассчитан на меньшее номинальное напряжение.

Эффективным способом уменьшения габаритов, расхода материалов и веса трансформатора тока на высокие напряжения (110…500 кВ) является применение одноступенчатой бумажно-масляной конденсаторной изоляции. Определение толщины бумажной изоляции ведется аналогично расчету вводов с конденсаторной бумажно-масляной изоляцией. В качестве первичной обмотки таких трансформаторов используется кабель с бумажной изоляцией и конденсаторными обкладками.

Рис. 2.26. Каскадное соединение трансформаторов тока

2.5.2. Изоляция трансформаторов напряжения

Трансформаторы напряжения предназначены для преобразования высокого напряжения сети до величины, позволяющей производить измерение обычными измерительными приборами.

Трансформаторы напряжения предназначены для преобразования высокого напряжения сети до величины, позволяющей производить измерение обычными измерительными приборами.

Трансформаторы напряжения могут быть в сухом (воздушная, газовая, литая изоляция) и масляном исполнении.

При напряжении выше 35 кВ используются каскадные схемы соединения по типу каскадных трансформаторов тока. В трансформаторах напряжения на 6…35 кВ главной изоляцией является масло в сочетании с цилиндрическими или плоскими барьерами (рис. 2.27). Для выравнивания напряжения вдоль обмотки в трансформаторах 6…10 кВ и выше, с целью уменьшения межвитковых напряжений, применяются экраны из разрезных колец. Для защиты от градиентных перенапряжений в трансформаторах напряжения на 35 кВ по две катушки с обоих концов обмотки выполняют с усиленной изоляцией. Обмотки высокого напряжения могут выполняться как слоевыми, так и непрерывными катушечными.

2.5.3 Изоляция силовых трансформаторов

По конструктивному исполнению изоляция силовых трансформаторов до 35 кВ не имеет принципиальных отличий от изоляции трансформаторов напряжения .

Особенностью главной изоляции высоковольтных обмоток трансформаторов на напряжение 110 кВ и выше является наличие не одного, а нескольких изоляционных цилиндров (рис. 2.28), количество которых зависит от номинального напряжения трансформатора.

Неотъемлемой частью главной изоляции трансформаторов 110 кВ и выше являются угловые шайбы 2, которые представляют собой кольцевые Г-образные барьеры, затрудняющие развитие разрядов с торца обмотки на ярмо магнитопровода.

|

Изоляция между обмотками различных фаз трансформатора осуществляется с помощью плоских Г-образные барьеров – междуфазных перегородок 3 из электрокартона. Ярмовая изоляция 4 может состоять из нескольких листов электрокартона.

Для выравнивания распределения электрического поля на первых катушках и уменьшения градиентных перенапряжений используется разрезное емкостное кольцо 5, присоединенное к началу высоковольтных обмоток.

Обмотка на 110 кВ выполняется из непрерывной части и входных дисковых катушек 6 (по две катушки с каждого конца) с дополнительной бумажной изоляцией. Низковольтная обмотка имеет изоляцию от стержня магнитопровода в виде изоляционного цилиндра 7. В трансформаторах с заземленной нейтралью на 220 кВ и выше, как правило, высоковольтные обмотки состоят из двух ветвей с вводом высокого напряжения в середину обмотки. Электрическое поле в середине обмотки при этом более равномерное, чем на концах, что позволяет применять облегченную изоляцию между витками обмотки. В конце обмотки поле хотя и остается резконеоднородным, но невысокое значение потенциала относительно земли позволяет относительно легко решить проблему изоляции торца обмотки от ярма магнитопровода. Концы обеих ветвей высоковольтных обмоток объединяются в нейтраль. Многие современные конструкции силовых трансформаторов изготавливаются с кабельными вводами напряжения, что позволяет отказаться от применения наружной изоляции (вводы трансформатора) и уменьшить габариты трансформаторов [1, 3]. Для силовых трансформаторов испытательное напряжение, в соответствии с ГОСТ, более чем в 2 раза превышает номинальное.

2.5.4. Изоляция испытательных трансформаторов

Сухие испытательные трансформаторы с воздушной изоляцией (без корпуса) изготавливаются для внутренней установки. Они имеют значительные габариты, нетранспортабельны, их общий вес на 20…40 % меньше, чем у масляных трансформаторов.

Испытательные трансформаторы с изоляцией под давлением газа не получили широкого распространения, в отличие от масляных испытательных трансформаторов типа ИОМ (испытательный, однофазный, масляный).

Главной особенностью испытательных трансформаторов является невысокий коэффициент запаса электрической прочности, что позволяет их изготавливать с облегченной изоляцией и снизить их габариты. Изоляция испытательных трансформаторов испытывается высоким напряжением Uисп = (1,1…1,4)Uн, причем испытательное напряжение строго не нормируется.

Низкий уровень изоляции испытательных трансформаторов обусловлен кратковременным режимом работы. Длительность большинства испытаний высоким напряжение составляет не более 3–5 мин, причем часто при напряжениях ниже номинального.

Испытательные трансформаторы, как правило, работают в закрытых помещениях. Поэтому вводы могут быть рассчитаны на воздействие Uн. К таким трансформаторам предъявляются меньшие требования в отношении надежности работы по сравнению с силовыми трансформаторами, т. к. выход из строя испытательного трансформатора связан с меньшим ущербом.

2.6. Изоляция силовых кабелей высокого напряжения

Общие сведения. Электрическим кабелем (или просто кабелем) называется одна или несколько изолированных токоведущих жил, заключенных в герметичную оболочку, поверх которой могут быть наложены защитные покровы. Силовые кабели предназначены для передачи и распределения электрической энергии в условиях, когда прокладка воздушных линий оказывается трудновыполнимой или невозможной, экономически невыгодной или нежелательной по эстетическим, природоохранным и другим соображениям. Поэтому кабельные линии прокладываются в городах, на территории предприятий, при пересечении рек, морских проливов. Длина кабельных линий чаще составляет 0,5…1 км и реже – 5…10 км и более. Основная причина, препятствующая созданию длинных кабельных линий, состоит в том, что 1 км такой линии в 10–20 раз дороже воздушной линии.

Основным конструктивным элементом кабеля является токоведущая жила (ТВЖ) круглой, сегментной или секторной формы, изготовленной из меди или алюминия (реже из биметалла). Для обеспечения гибкости кабеля с большим сечением ТВЖ скручиваются из отдельных проволок. На жилу накладывается изоляция в виде пропитанных бумажных лент из кабельной бумаги, резины или пластмасс. В качестве изоляции силовых кабелей могут быть использованы высокопрочные газы. Поверх изоляции накладываются защитные свинцовые или алюминиевые оболочки, а также оболочки на основе резины или пластмасс (полиэтилен, полихлорвинил). Для выравнивания поля («негладкость» жил) и повышения напряжения ионизации на ТВЖ и на наружную поверхность изоляции накладываются экраны из медных лент или полупроводящей бумаги, резины, полиэтилена. Металлическая оболочка кабеля покрывается защитными покровами, поверх которых накладывается броня из стальных лент или проволок.

Электрическая прочность кабельной изоляции на постоянном напряжении выше, чем на переменном. Поэтому экономически целесообразно выполнять кабельные линии на постоянном напряжении.

При заданном номинальном напряжении сечение токоведущей жилы кабеля определяется величиной передаваемой нагрузки и условиями прокладки и охлаждения кабеля. Увеличение сечения ТВЖ приводит к увеличению объема изоляции и, как следствие, к росту диэлектрических потерь.

В настоящее время отечественная промышленность выпускает различные типы силовых кабелей широкой номенклатуры, отличающихся видом используемой изоляции и конструктивным исполнением [1].

2.6.1. Кабели с вязкой пропиткой

Силовые кабели с пропитанной бумажно-масляной изоляцией являются одним из самых распространенных видов кабельных изделий, используемых при передаче и распределении электрической энергии. Они изготавливаются с медными или алюминиевыми жилами, в свинцовой или алюминиевой оболочке с различными защитными покровами в зависимости от назначения и условий эксплуатации.

Для изоляции кабелей на напряжение до 35 кВ применяют кабельную бумагу КВ-120 и КВ-170 с шириной лент 10…30 мм. Для кабелей на более высокие напряжения используют бумагу повышенного качества типа КВУ. В качестве пропитки применяются вязкие пропитывающие составы (маслоканифольный компаунд), минеральные или синтетические масла (октол).

Повышенная вязкость пропитки препятствует ее вытеканию при нормальной эксплуатации кабелей и при перепадах высот прокладки. Маслоканифольный компаунд приготовлен из минерального масла с добавлением 10…35 % канифоли. Процентное содержание канифоли в компаунде зависит от сорта нефтяного масла и выбирается из условия обеспечения требуемой вязкости и минимума tgd изоляции в области рабочих температур.

По конструктивному исполнению кабели бывают с нерадиальным и с радиальным электрическим полем.

Кабели с нерадиальнымэлектрическим полем (рис. 2.29) являются основной конструкцией многожильных кабелей на напряжение до 10 кВ, отличающейся наличием поясной изоляции в общей свинцовой или алюминиевой оболочке (тип СБ).

|

|

раз больше, чем между жилами и оболочкой, поэтому толщина фазной изоляции dФ принимается большей, чем толщина поясной изоляции dп

раз больше, чем между жилами и оболочкой, поэтому толщина фазной изоляции dФ принимается большей, чем толщина поясной изоляции dп (в 1,5

2,2 раза). После наложения изоляции производится сушка и последующая пропитка в вакуумных котлах, при которой происходит заполнение пустот вязким пропитывающим составом. На конечных стадиях пропитка идет при атмосферном или некотором избыточном давлении.

2,2 раза). После наложения изоляции производится сушка и последующая пропитка в вакуумных котлах, при которой происходит заполнение пустот вязким пропитывающим составом. На конечных стадиях пропитка идет при атмосферном или некотором избыточном давлении.

Трехжильные кабели с поясной изоляцией наряду с нерадиальным электрическим полем, облегчающим развитие ветвистого разряда вдоль слоев вследствие наличия тангенциальной составляющей поля Еt, имеет неблагоприятную конструкцию с точки зрения теплоотвода. Эти обстоятельства не позволяют использовать подобные кабели на напряжение свыше 10 кВ.

Кабели с радиальным электрическим полем (тип ОСБ) поверх изоляции каждой фазы имеют металлическую оболочку или проводящий экран из металла либо металлизированной бумаги, которые, в свою очередь, заключены в общую оболочку (рис. 2.30).

|

В нашей стране трехжильные кабели на U = 20…35 кВ с вязкой пропиткой изготавливаются только с отдельно освинцованными жилами (рис. 2.30). Для соединения отрезков кабеля применяются соединительные муфты, а на концах кабеля – концевые. Муфта является ослабленной точкой кабельной линии, поэтому рабочие напряженности в них снижены в 2–3 раза.

2.6.2. Маслонаполненные кабели

Высоковольтные кабели на U = 110 кВ имеют бумажную изоляцию, пропитанную жидким (маловязким) минеральным маслом, т. к. вязкая пропитка, в силу отмеченных выше недостатков, оказывается неэффективной. Применение градирования изоляции по толщине (использование бумажных лент толщиной 0,08 и 0,12 мм) и маловязкой пропитки, циркулирующей под избыточным давлением по маслопроводящему каналу, расположенному в центре токоведущей жилы (рис. 2.31), позволяет уменьшить возможность возникновения в изоляции газовых включений.

Ионизационные процессы в таких кабелях практически отсутствуют, что позволяет повысить их максимальную напряженность в изоляции до 9…12 кВ/мм и стабильность электрических характеристик. Жидкий диэлектрик, циркулирующий по кабельной линии и проникающий из маслопроводящих каналов в толщу изоляции, не только пропитывает изоляцию, но и улучшает условия охлаждения кабеля, что может быть использовано для увеличения передаваемой мощности. Для более эффективного заполнения изоляции маслом используются дополнительные каналы на внутренней стороне свинцовой оболочки (кабели высокого давления до 15 атм). При этом для увеличения механической прочности используется вторая (дополнительная) свинцовая оболочка. В маслонаполненных кабелях пропиточный состав должен иметь низкий tgdво избежание опасности теплового пробоя.

2.6.3. Газонаполненные кабели

По конструктивному исполнению газонаполненные кабели аналогичны маслонаполненным, но повышение электрической прочности изоляции достигается наличием газа под высоким давлением, что позволяет увеличить напряжение ионизации в бумажной изоляции с обедненной пропиткой. В зависимости от величины избыточного давления газа (азот, фреон, элегаз) различают кабели низкого давления (0,7…1,5 ат), среднего (1,7…3,0 атм) и высокого (10…15 атм). Газонаполненные кабели напряжением до 10 и 35 кВ обычно выполняются в общей металлической оболочке со сплошными или секторными уплотненными жилами с экранами из полупроводящих бумаг. Поверх изоляции накладывается слой из металлизированной перфорированной бумаги и медная перфорированная лента с зазором между витками. Газ подводится с помощью гибких стальных оцинкованных газопроницаемых трубок, уложенных в пространство между жилами.

На напряжение 110 кВ и выше применяются кабели в однофазном исполнении с центральным каналом.

Газонаполненные кабели используются при прокладке на крутонаклонных трассах и значительно дешевле маслонаполненных кабелей.

Допустимые напряженности в изоляции кабелей низкого давления составляют 2,5 кВ/мм, а в изоляции кабелей среднего давления – 6,5 кВ/мм.

2.6.4. Кабели в стальных трубах под давлением масла или газа

Маслонаполненные кабели высокого давления (ВД) до 15 атм типа МВДТ выполняются в стальном трубопроводе (рис. 2.32).

Аналогично выглядит также конструкция газонаполненного кабеля высокого давления типа ГВДТ (Т – кабель в трубе).

Для пропитки маслонаполненных кабелей высокого давления применяется более вязкое изоляционное масло, чем для кабелей низкого и среднего давления. Так как труба надежно защищает кабель от внешних механических воздействий, то внешняя оболочка выполняется облегченной – из медной ленты, поверх которой накладывают круглые проволоки или сплошную броню скольжения. Свинцовая оболочка накладывается только на период хранения и транспортировки кабеля. Перед монтажом она снимается. Такие кабели изготавливаются на высшие номинальные напряжения 110…500 кВ. Поверх жилы накладывается экран из лент металлизированной бумаги, а поверх изоляции – экран из медных перфорированных лент. Допустимые напряженности в изоляции кабелей составляют при этом 6…11 кВ/мм, а толщина изоляции – от 12 до 29 мм.

В кабельных линиях под давлением газа при 12…15 атм допустимые напряженности составляют 10…12 кВ/мм.

Недостатком таких кабелей являются худшие условия теплоотвода.

2.6.5. Кабельные линии в трубах со сжатым газом

Подобные линии весьма просты в конструктивном исполнении (рис. 2.33). Кабель состоит из наружной оболочки (стальная или пластмассовая труба) и центрального трубопровода, который крепится и устанавливается соосно с наружной оболочкой с помощью центрирующего изолятора (фарфор, эпоксидный компаунд), и сочетает в себе черты воздушной и кабельной линии.

Рис. 2.33. Конструкция кабеля со сжатым газом:

1 – труба; 2 – токопровод; 3 – центрирующий изолятор (распорка)

Основной изоляцией является газ под высоким давлением, который, как известно, обладает способностью быстро восстанавливать электрическую прочность после прекращения разрядов. Одной из основных проблем является создание распорки с высоким значением напряжения перекрытия.

2.6.6. Кабели с резиновой или пластмассовой изоляцией

Силовые кабели с резиновой или пластмассовой изоляцией предназначены для передачи и распределения электрической энергии на трассах с неограниченной разностью уровней прокладки.

|

Кабели с резиновой изоляцией (рис. 2.34) на напряжение до 6…10 кВ широко используются в землеройных и горных работах, в геофизических поисках, нефтяном бурении и т. д.

Поверх токоведущей жилы накладывается изоляция из резины, на которую накладываются экраны из полупроводящего материала и экранирующая оплетка из медных проволок. Изолированные жилы скручивают вокруг профилированного сердечника и заключают в свинцовую, поливинилхлоридную или полихлорпреновую (негорючую резиновую) оболочку с покровами или без них. Кабели с полиэтиленовой или полихлорвиниловой (6…10 кВ) изоляцией в трехфазном исполнении изготавливаются только в поливинилхлоридной оболочке. Каждая фаза поверх ТВЖ и изоляции покрывается полупроводящим экраном из полупроводящего полиэтилена или бумаги. Наибольшее распространение на напряжение 35...500 кВ получили кабели с полиэтиленовой изоляцией.

Для выравнивания поля поверх изоляции накладываются экраны из полупроводящего полиэтилена или науглероженной бумаги и медной (алюминиевой) ленты. Экраны из полупроводящего полиэтилена накладываются и на ТВЖ. Для затруднения развития дендритов в полиэтилене между полупроводящим экраном и изоляцией наносится антиэмиссионный слой из материала с повышенной диэлектрической проницаемостью.

Рис. 2.35. Кабель с полиэтиленовой изоляцией:

1 – токоведущая жила; 2, 5 – экраны из полупроводящего полиэтилена;

3 – антиэмиссионный слой; 4 – изоляция (экструдированный полиэтилен);

6 – полупроводящая бумага; 7 – свинцовая оболочка

Конструкция кабеля в однофазном исполнении (U = 110…500 кВ) с полиэтиленовой изоляцией представлена на рис. 2.35. Кабели с пластмассовой изоляцией используются для распределения электроэнергии от подстанций к потребителям, а также в качестве судовых кабелей, т. к. полиэтилен и полихлорвинил обладают высокой влагостойкостью.

В настоящее время в России освоено производство силовых кабелей на напряжение 110…500 кВ в однофазном исполнении с алюминиевой или медной токоведущей жилой, вместе с кабельной арматурой, с изоляцией из «сшитого» полиэтилена, что позволяет повысить рабочие градиенты и передаваемые мощности.

2.7. Изоляция вращающихся машин высокого напряжения

Вращающиеся машины используются при производстве электрической энергии (турбогенераторы, гидрогенераторы), при выработке реактивной мощности (синхронные компенсаторы), а также при преобразовании электрической энергии в различные виды механической энергии (электродвигатели).

Генераторы являются наиболее ответственным оборудованием, к которому предъявляются очень высокие требования в отношении надежности и долговечности работы.

В настоящее время в эксплуатации находятся турбогенераторы мощностью 500…800 МВт (3000 об/мин) с номинальным напряжением 21…24 кВ типа ТГ. Современные гидрогенераторы имеют мощность 500…640 МВт .

Генератор (ТВВ-1200) имеет мощность 1200 МВт, номинальное напряжение 24 кВ, охлаждение сердечника и обмотки ротора – водородное, обмотки статора – водяное. Масса генератора составляет 610 т. Кроме того, изоляция электрических машин испытывает постоянные вибрации и большие ударные механические нагрузки при коротких замыканиях, воздействие высоких температур и продуктов разложения воздуха (озон, окислы азота и др.). Большие генерируемые (преобразуемые) мощности электрической энергии и, как следствие, большие токи в активных частях электрических машин приводят к значительным тепловым нагрузкам в изоляции.

В генераторах малой и средней мощности применяется поверхностная система охлаждения воздушным потоком. В электрических машинах большой мощности (200 МВт и выше) используется внутреннее водяное, масляное или водородное охлаждение обмоток с использованием медных полых проводников.

Изоляцию машин можно подразделить на корпусную (главную) и межвитковую (продольную). Современные турбогенераторы большой мощности, как правило, имеют обмотку с одновитковыми стержнями, и, следовательно, витковая изоляция в таких машинах в стержне отсутствует. На рис. 2.36 представлен разрез паза статорной обмотки турбогенератора средней мощности.

Главной (высоковольтной) изоляцией является изоляция стержня относительно корпуса 2, 3 и между стержнями 7. Современные машины имеют непрерывную микалентную компаундированную изоляцию, покрытую асбестовой лентой. Микалента состоит из двух слоев специальной бумажной подложки, между которыми располагаются пластинки слюды. Слюда в микаленте удерживается масляно-битумным лаком (компаундом). Стержни состоят из медных проводников, разделенных низковольтной изоляцией 6 из асбеста или стекловолокна.

Высоковольтная изоляция вращающихся машин разделяется на термопластичную и термореактивную (современные конструкции мощных машин).

Термопластичная изоляция, применяемая как в старых, так и в современных конструкциях, в соответствии с циклами нагрева и охлаждения размягчается и вновь затвердевает, что может приводить к возникновению в толще изоляции газообразных включений, снижающих ее электрическую прочность.

Термореактивная смола при циклах нагрева не размягчается, т. к. она находится в неплавком и нерастворимом состоянии. Это свойство позволяет использовать такую изоляцию при более высоких температурах с сохранением первоначальной электрической прочности и высокой надежности. В настоящее время широкое внедрение получила микалентная изоляция на основе подложки из двух лент стекловолокна с заключенной между ними слюдой и пропитанной эпоксидным компаундом или полиэфирным лаком.

По конструктивному исполнению изоляция стержней разделяется на гильзовую (старые конструкции) и непрерывную (современные конструкции).

Суть гильзовой изоляции заключается в том, что пазовая часть (более напряженная) выполняется в виде гильзы из микафолия (миканит с подложкой из бумаги, шелковой или стеклянной ткани), а лобовая часть (менее напряженная) – на основе микаленты. При таком способе изолирования неизбежным является наличие стыка (слабого места) за пределами выхода стержня из паза. Нарушение непрерывности изоляции приводит к существенному снижению электрической прочности в этом месте. Поэтому гильзовая изоляция применяется в машинах малой мощности и напряжения.

Непрерывная изоляция, выполняемая из одного и того же материала на всей длине стержня, имеет практически одинаковую электрическую прочность в пазовой и лобовой частях. После нанесения нескольких слоев микаленты стержни помещаются в специальные компаундировочные котлы, где изоляция сушится, вакуумируется и пропитывается под давлением расплавленным компаундом – компаундирование изоляции. Непрерывная компаундированная микалентная изоляция является термопластичной.

Современные мощные турбогенераторы имеют пазы и стержни прямоугольной формы. Поэтому для выравнивания поля на кромки стержня накладывается полупроводящая лакоткань или бумага для увеличения радиуса закругления. Затем, поверх изоляции стержня наносится полупроводящее покрытие, которое электрически соединяется с железом статора во избежание разрядов между стержнем и стенкой паза.

Для устранения краевого эффекта (короны) в месте выхода стержня из паза используется нанесение полупроводящих покрытий по поверхности изоляции, что позволяет предотвратить ее преждевременное разрушение. Иногда применяется и емкостное выравнивание с помощью проводящих или полупроводящих обкладок (экранов), встраиваемых в толщу изоляции.

Наиболее распространенным методом противокоронной защиты является двухступенчатое нанесение полупроводящего слоя на изоляцию в месте выхода из паза. В пазовой части на расстоянии 50…100 мм от кромки паза наносится полупроводящий лак с rS = 103…105 Ом, а затем изоляция пропитывается лаком с rS = 107…109 Ом на длине 200…300 мм. Полупроводящее покрытие покрывается слоем изоляционного материала толщиной 0,4…0,5 мм, что улучшает его надежность.

Лобовые части обмотки оформляются с таким расчетом, чтобы в них отсутствовала корона при номинальном напряжении.

При внутреннем водяном охлаждении обмоток вода подводится через головки лобовых частей с помощью специальных изоляционных шлангов из фторопласта или тепломаслостойкой резины, соединяющих наконечники головок обмотки, находящейся под высоким потенциалом, с заземленным водосборным коллектором.

Междувитковая изоляция машин малой и средней мощности

(до 30 МВт) имеет стержни с несколькими витками, напряжение между которыми не превышает нескольких сотен вольт. Изоляция между витками рассчитывается таким образом, чтобы она могла выдерживать сравнительно невысокие испытательные напряжения (Uисп = 1000…2250 В). Особенностью витковой изоляции вращающихся машин является отсутствие расчета на воздействие импульсных волн атмосферных перенапряжений, т. к. генераторы подсоединяются к воздушным ЛЭП через кабели или трансформаторы. При непосредственном подсоединении генераторов на воздушные сети 3…10 кВ (такая работа иногда допускается) необходимо учитывать градиентные перенапряжения при воздействии импульсных волн на витковую изоляцию.

В нашей стране решаются вопросы по разработке и созданию генераторов высокого напряжения на 35…100 кВ и даже 220 кВ, что позволит питать распределительные электрические сети непосредственно от генераторов и отказаться от применения повышающих трансформаторов, обеспечив народному хозяйству большой экономический эффект. Разработана конструкция гидрогенератора на 110 кВ с корпусной бумажно-масляной изоляцией. Статор с обмоткой отделен от вращающегося ротора изоляционной перегородкой. Пространство статора заполнено маслом, служащим в качестве изоляционной и охлаждающей среды. Изоляция обмоток – бумажно-масляная.

Генераторы на 35…220 кВ могут непосредственно подключаться к ЛЭП, поэтому изоляция таких машин должна быть рассчитана на воздействие атмосферных перенапряжений.

Контрольные вопросы к главе 2

1. Перечислите условия работы и требования, предъявляемые к изоляции высоковольтного электрооборудования.

2. Назначение и конструктивные особенности изоляции воздушных ЛЭП.

3. Исполнение опорных изоляторов для внутренней и наружной установок.

4. Особенности назначения и конструктивного исполнения проходных изоляторов.

5. Высоковольтные вводы: назначение, тип изоляции, конструктивное исполнение. Современные типы высоковольтных вводов.

6. Характеристики основных материалов, применяемых в силовых конденсаторах.

7. Конструктивные особенности изоляции трансформаторов напряжения.

8. Силовые трансформаторы: назначение, конструктивное исполнение изоляции.

9. Силовые кабели: назначение и конструктивное (принципиальное) исполнение.

10. Особенности конструктивного исполнения силовых кабелей с вязкой пропиткой.

11. Маслонаполненные и газонаполненные кабели.

12. Кабельные линии в трубах со сжатым газом.

Глава 3. МОЛНИЕЗАЩИТА И ГРОЗОВЫЕ ПЕРЕНАПРЯЖЕНИЯ. ВНУТРЕННИЕ ПЕРЕНАПРЯЖЕНИЯ. КООРДИНАЦИЯ ИЗОЛЯЦИИ

3.1. Молниезащита и грозовые перенапряжения

3.1.1 Молниеотводы и их защитное действие

Гроза – это природное явление, состоящее из нескольких элементов. Наиболее опасный из них – молния. Защита от молнии и её возможных последствий и называется молниезащитой. Термины "грозозащита" и "громоотвод" являются общеупотребительными, обиходными. Термины "молниезащита" и "молниеотвод" являются профессиональными и отражают суть явления и предназначение устройства.

Защита от прямых ударов молнии РУ, линий электропередачи, а также некоторых зданий осуществляется стержневыми или тросовыми молниеотводами.

В 1753 году в Филадельфии был установлен первый молниеотвод.

Молниеотвод. Молниеотводом называют устройство, воспринимающее прямой удар молнии с целью защиты сооружения. Защита от прямых ударов молнии осуществляется с помощью молниеотводов различных типов: стержневых, тросовых, сетчатых, комбинированных (например, тросово-стержневых). Стержневые молниеотводы выполняются в виде отдельно стоящих или укреплённых на зданиях и конструкциях подстанций. Наиболее часто применяют стержневые молниеотводы, тросовые используют в основном для защиты длинных и узких сооружений. Защитное действие молниеотвода в виде сетки, накладываемой на защищаемое сооружение, аналогично действию обычного молниеотвода. Определение защитных зон молниеотводов основывается на лабораторных исследованиях и статистических данных грозовой защиты электрических установок

Над проводами воздушных линий для защиты их от атмосферных перенапряжений подвешиваются грозозащитные тросы. Обычно используют тросы из сталеалюминевых проводов. На линиях напряжением 220 кВ и выше применяют расщепление проводов - подвешивают несколько проводов в фазе. Этим достигается уменьшение напряженности электрического поля около проводов и ослабление ионизации воздуха (короны). Расстояние между проводами расщепленной фазы составляет около 40 см. Для фиксирования вдоль линии устанавливают специальные распорки между проводами расщепленной фазы.

Стержневой молниеотвод состоит из 4-х частей: молниеприемника(1), несущей конструкции (2), токоотвода (3) и заземлителя(4) (рис 3.1.1)

Молниеприемник непосредственно воспринимает прямой удар молнией, который по токоотводу уходил в землю.

Рис. 3.1.1 Стержневой молниеотвод

Несущая конструкция может быть выполнена в виде деревянной, металлической или железобетонной опоры.

Высота молниеотводов: 15; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70; 75м.

Тросовой молниеотвод: стальной многопроволочный оцинкованный канат АМ 15; 20; 25;30 до 75.

Над молниеотводом существует зона в виде перевернутого конуса с радиусом r =3,5h (где h – высота молниеотвода), в которой происходит 100% поражение молниеотвода грозовым разрядом.

Вокруг молниеотвода имеется зона не поражаемая грозовыми зарядами «ШАТЕР», которая называется зоной защиты молниеотвода (рис.3.1.2)

h – высота молниеотвода; Н – высота ориентировки молнии.

Рис. 3.1.2 Зона защиты молниеотвода

Рис. 3.1.3 Граница защитной зоны молниеотвода

Исследование молнии указывают на то, что защитное действие молниеотводов начинает ещё в стадии лидерного разряда молнии. С некоторого момента канал лидерного разряда молнии начинает ориентироваться на молниеотвод. Это вызвано тем, что к этому моменту напряженность электрического поля сильно возрастает и начинает сказываться взаимодействие зарядов лидера и зарядов, наведённых вследствие электростатической индукции на молниеотводе. Расстояние между головкой лидера и уровнем земли, при которой начинает сказываться поле заземлённых объектов, принято называть высотой ориентировки; её обозначают через Н, а высоту молниеотвода – через h. Высота ориентировки молнии меняется в широких пределах в зависимости от атмосферных и геологических условий. Для высоких молниеотводов можно считать, что Н приближается высоте грозового облака; с уменьшением высоты молниеотводов снижается и высота Н. Принято для молниеотводов с высоты h  30м брать отношение Н/ h постоянным и равным 20 (для стержневых) и 10 (для тросовых) молниеотводов; для стержневых молниеотводов h >30м высоту Н принимают равной 600м. Высота защищаемого объекта обозначается через h

30м брать отношение Н/ h постоянным и равным 20 (для стержневых) и 10 (для тросовых) молниеотводов; для стержневых молниеотводов h >30м высоту Н принимают равной 600м. Высота защищаемого объекта обозначается через h  , а разность h - h

, а разность h - h  , т.е. превышение молниеотвода над защищаемым объектом, через h

, т.е. превышение молниеотвода над защищаемым объектом, через h  . Эту разность называют активной высотой молниеотвода.

. Эту разность называют активной высотой молниеотвода.

Общие требования к устройству молниезащиты зданий и сооружений (Руководящие документы по молниезащите (РД 34.21.122-87, СО 153-34.21.122-2003) и по электроснабжению (ПУЭ издание 7)

1. Устройство молниезащиты (молниеотводы) должны включать в себя молниеприемники, непосредственно воспринимающие удар молнии, токоотводы и заземлители.

2. Стержневые молниеприемники должны быть изготовлены из стали (круглой, полосовой, угловой, трубной) любой марки сечением не менее 200 мм  , длиной не менее 500 мм и укреплены на самом защищаемом здании или сооружении. Тросовые молниеприемники должны быть изготовлены из стальных многопроволочных тросов сечением не менее 50 мм

, длиной не менее 500 мм и укреплены на самом защищаемом здании или сооружении. Тросовые молниеприемники должны быть изготовлены из стальных многопроволочных тросов сечением не менее 50 мм

3. Токоотводы, соединяющие молниеприемники всех видов с заземлителями, следует выполнять из стали.

4. Молниеприёмная сетка должна быть выполнена из оцинкованных стальных проводников диаметром не менее 8 мм, уложена на неметаллическую кровлю зданий сверху или под несгораемые или трудносгораемые утеплитель или гидроизоляцию. Размер ячеек должен быть не боле 6  6 м. Сетка в узлах должна быть соединена сваркой. В зданиях с покрытием по металлическим фермам или балконам молниеприёмную сетку на кровле не укладывают. В этом случае несущие конструкции покрытия должны быть связаны токоотводами из стальных стержней марки А1 диаметром 12 мм. Все металлические детали, расположенные на кровле (трубы, вентиляционные устройства, водосточные воронки и т.п.) должны быть соединены с молниеприёмной сеткой молниеотводами.

6 м. Сетка в узлах должна быть соединена сваркой. В зданиях с покрытием по металлическим фермам или балконам молниеприёмную сетку на кровле не укладывают. В этом случае несущие конструкции покрытия должны быть связаны токоотводами из стальных стержней марки А1 диаметром 12 мм. Все металлические детали, расположенные на кровле (трубы, вентиляционные устройства, водосточные воронки и т.п.) должны быть соединены с молниеприёмной сеткой молниеотводами.

5. При прокладке молниеприёмной сетки и установке молниеотводов следует использовать на защищаемом объекте всюду, где это возможно, в качестве токоотводов металлические конструкции зданий и сооружений (колонны, фермы, рамы, пожарные лестницы и т.п., а также арматуру железобетонных конструкций) при условии непрерывной электрической связи в соединениях конструкций и арматуры с молниеприёмниками и заземлителями, выполняемых, как правило, сваркой.

Установку молниеприёмной сетки, отдельно стоящих, крышных и пристенных молниеотводов, а также углублённых заземлителей, выполняют строительные организации.

Дата добавления: 2019-09-13; просмотров: 1744; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!