Соединения клиновыми шпонками.

Тольяттинский государственный университет

Кафедра «Машиноведение и инженерная экология»

Методическое пособие по расчету шпоночных соединений.

Составили: Пахоменко А.Н.

Авдонченкова Г.Л.

Тольятти 2005 г.

Настоящееметодическое пособие предназначено для использования студентами при расчете шпоночных соединений в курсовом проекте и для практических занятий.

Табл.2, Ил.8, Библиогр.4.

Общие сведения.

Шпоночные соединения – соединения для закрепления на валах и осях зубчатых колес, шкивов, звездочек и других деталей при помощи шпонок и для передачи крутящего момента от вала к ступице насажденной детали и наоборот.

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей.

Шпоночные соединения можно разделить на две группы:

а) Ненапряженные соединения, осуществляемые при помощи призматических и сегментных шпонок;

б) Напряженные соединения, осуществляемые клиновыми, фрикционными и тангенциальными шпонками.

Шпонки всех основных типов стандартизированы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта.

Обычно в соединение ставят по одной шпонке, а при передаче большого крутящего момента ставят две и три шпонки через 1800…1200.

|

|

|

Соединения призматическими шпонками.

Они получили наибольшее распространение. Служат для ненапряженного соединения вала со ступицей, обеспечивают легкий монтаж и демонтаж деталей, сопряженных с валом, лучшую центровку деталей, сидящих на валу по сравнению с другими видами шпонок, простота конструкции и сравнительно низкая стоимость.

Недостатком призматических шпонок является трудность обеспечения их взаимозаменяемостью и необходимость ручной пригонки, требует изготовления вала и отверстия в ступице с большой точностью. Пригонкой стремятся обеспечить устойчивое положение шпонки в пазах, так как перекос (выворачивание) шпонки значительно ослабляет соединения. Сегментная шпонка с глубоким пазом в этом отношении обладает преимуществом перед простой призматической шпонкой.

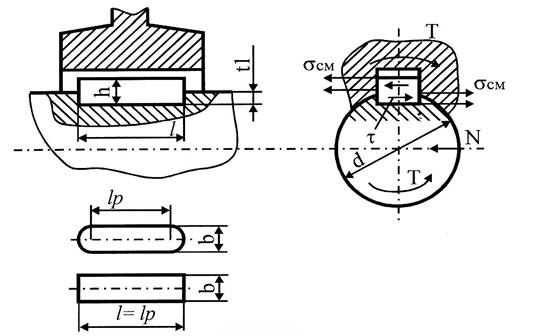

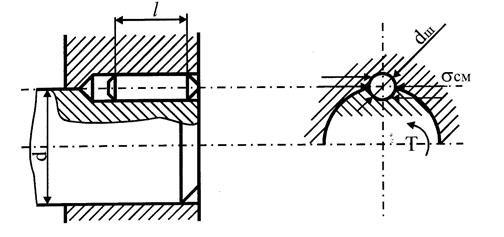

Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия σ см, а в продольном сечении шпонки – напряжения среза τ (рис.1).

Рис.1.

|

|

|

Для простоты расчета допускают, что шпонка врезана в вал наполовину своей высоты, напряжения смятия σ см распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно d/2, где d – диаметр вала.

Рассматривая равновесие вала или ступицы при таких допущениях, получим условия прочности:

(1)

(1)

(2)

(2)

где T – крутящий момент, Нмм

l – длина шпонки, мм

h – высота шпонки, мм

b– ширина шпонки, мм

t1 – глубина врезания шпонки в вал.

Рабочая длина шпонки со скругленными концами равна lp=l-b, с плоскими – lp=1.

Пазы на валах под шпонки со скругленными концами выполняют пальцевыми фрезами. Пазы на валах для шпонок с плоскими торцами выполняют дисковыми фрезами, что более технологично и создает меньшую концентрацию напряжений, чем при выполнении пальцевой фрезой.

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно определяют σ см. Шпонки изготавливают со скругленными или плоскими концами.

Сегментная и цилиндрическая шпонка являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен призматической шпонке.

|

|

|

Конструкция соединения с помощью сегментной шпонки показана на рисунке 2. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Это предохраняет шпонку от перекоса под нагрузкой. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на мало нагруженных участках вала, например, на концах валов.

Рис.2.

Аналогично призматической шпонке сегментная рассчитывается на смятие:

При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки.

Конструкция соединения с цилиндрической шпонкой (штифтом) показана на рисунке 3.

Рис. 3.

Цилиндрическая шпонка может использоваться для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три шпонки, располагая под углом 1800 или 1200. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

Условия прочности соединения цилиндрической шпонкой по напряжениям смятия аналогично формуле для призматической шпонки:

|

|

|

где dш – диаметр штифта,

dв – диаметр вала.

Число шпонок необходимо для передачи заданного максимального крутящего момента, определяют по формуле:

Диаметр шпонки dш = (0,13…0,16)dв. В соответствии с ГОСТ 3128 – 70 dш должен быть равен: 6; 8; 10; 12; 16 мм. Размер l = (3…4)dш согласовывают с рядом чисел: 12; 14; 16; 20; 25; 30; 35; 40; 45; 50; 55; 65.

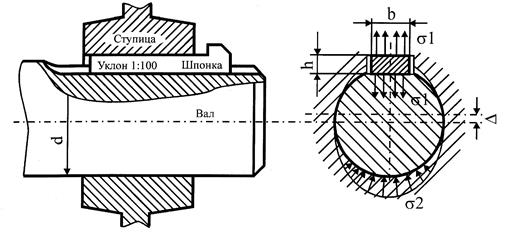

Соединения клиновыми шпонками.

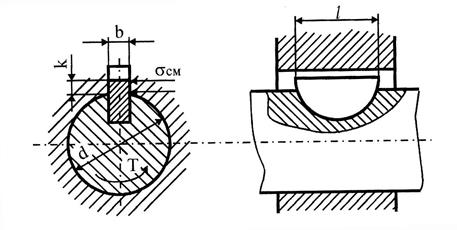

3.1.Врезные клиновые шпонки (ГОСТ 8791 – 68, ГОСТ 8792 – 68) характеризуются следующими положениями:

свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазором по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном за счет сил трения, которые образуются в соединении от запрессовки шпонки, рис.4.

Рис.4.

Запрессовка шпонки смещает центры вала и ступицы на некоторую величину ∆, равную половине зазора посадки и деформации деталей. Это смещение вызывает дебаланс и неблагоприятно сказывается на работе механизма при больших скоростях вращения. Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна к оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности и часто требует индивидуальной подгонки шпонки по пазу, что совершенно не допустимо в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства, которое без больших затруднений может обеспечить точную посадку ступицы на вал.

Клиновые шпонки врезные и на лыске рассчитываются из условия прочности на смятие:

,

,

где b – ширина шпонки выбирается по ГОСТ;

l – длина шпонки, которая может быть равна длине ступицы или определена из чертежа;

f- коэффициент трения между валом, ступицей и шпонкой:

f = 0,13…0,18;

d – диаметр вала, мм.

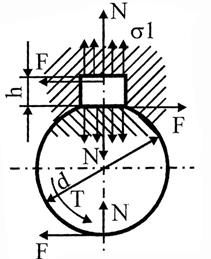

3.2. Фрикционная шпонка (ГОСТ 8796 – 68).

Рис.5.

Она является одной из разновидностей клиновой шпонки. В этом соединении нагрузка передается только трением. Поэтому его можно использовать как предохранительное при перегрузках. Кроме того, фрикционная шпонка позволяет регулировать положение ступицы на валу, как в угловом, так и осевом направлении. Расчет фрикционной шпонки производится из условия прочности на смятие:

,

,

где σ1 – рекомендуемое напряжение смятия: σ1 = 40…50 н/мм2.

Дата добавления: 2019-09-13; просмотров: 552; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!