Пример ответов на вопросы по сборочному чер. 1.

Вентиль МЧ.II.07.00.00.СБ.

2. Предназначен для регулирования подачи жидкости или газа высокого давления по трубопроводу.

3. Пять изображений, главное изображение – простой фронтальный разрез, вид сверху с местным разрезом, А-А – профильный разрез, Б-Б - простой профильный разрез, В – выносной элемент.

4. Главное изображение – простой фронтальный разрез выявляет конструкцию изделия в целом и часть его размеров. Вид сверху поясняет форму фланца, маховика, шестигранную форму корпуса, гайки, штуцера. Разрез А-А выявляет форму корпуса. Разрез Б-Б выявляет форму фланца корпуса, маховика. Выносной элемент в масштабе увеличения даёт понятие о штифтовом соединении клапана со шпинделем.

5. Корпус изображён на фронтальном разрезе, на виде сверху, на профильном разрезе

А-А, на профильном разрезе Б-Б.

6. Детали, смежные с корпусом; шпиндель3, накидная гайка 4, два штуцера 2, прокладка10, кольцо8, втулка 5.

7. Корпус предназначен для соединения всех деталей в сборочную единицу и для присоединения трубопровода, обеспечивая тем самым возможность работы изделия.

8. Накидная гайка 4, два штуцера 2, шпиндель3 крепятся с корпусом с помощью резьбы, прокладка 10 прилегает к торцевой поверхности корпуса, втулка 5 входит в цилиндрическое отверстие корпуса, кольцо 8 упирается в торцевую поверхность отверстия корпуса, которое прижимае6тся втулкой и крепится накидной гайкой.

9. Главное изображение – полный фронтальный разрез через вертикальное и горизонтальное отверстия, вид сверху с местным разрезом, вид слева для выявления формы фланца корпуса.

|

|

|

10. М20 х1,5; М36х2; Тr20х2.

ОПИСАНИЕ СБОРОЧНЫХ ЕДИНИЦ

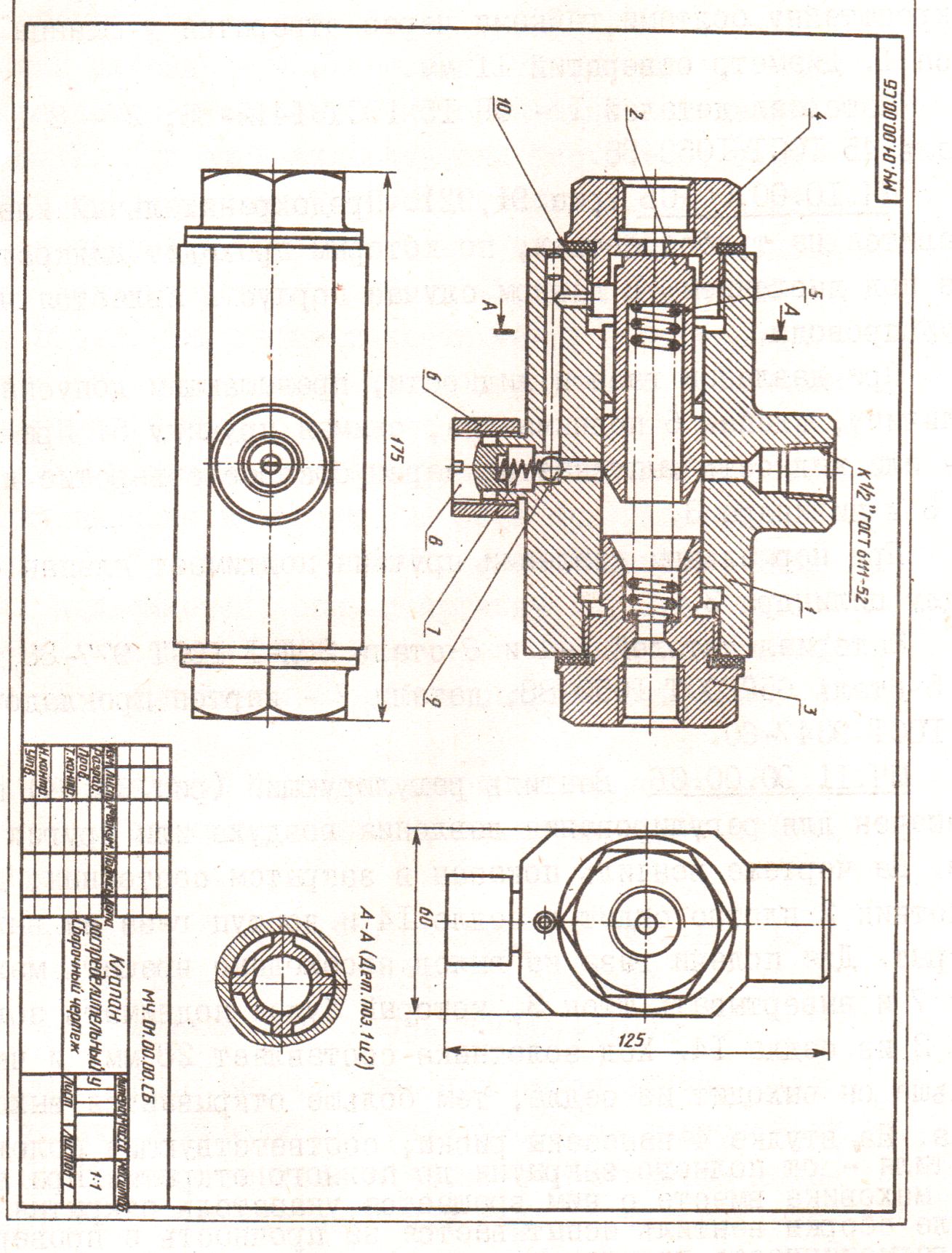

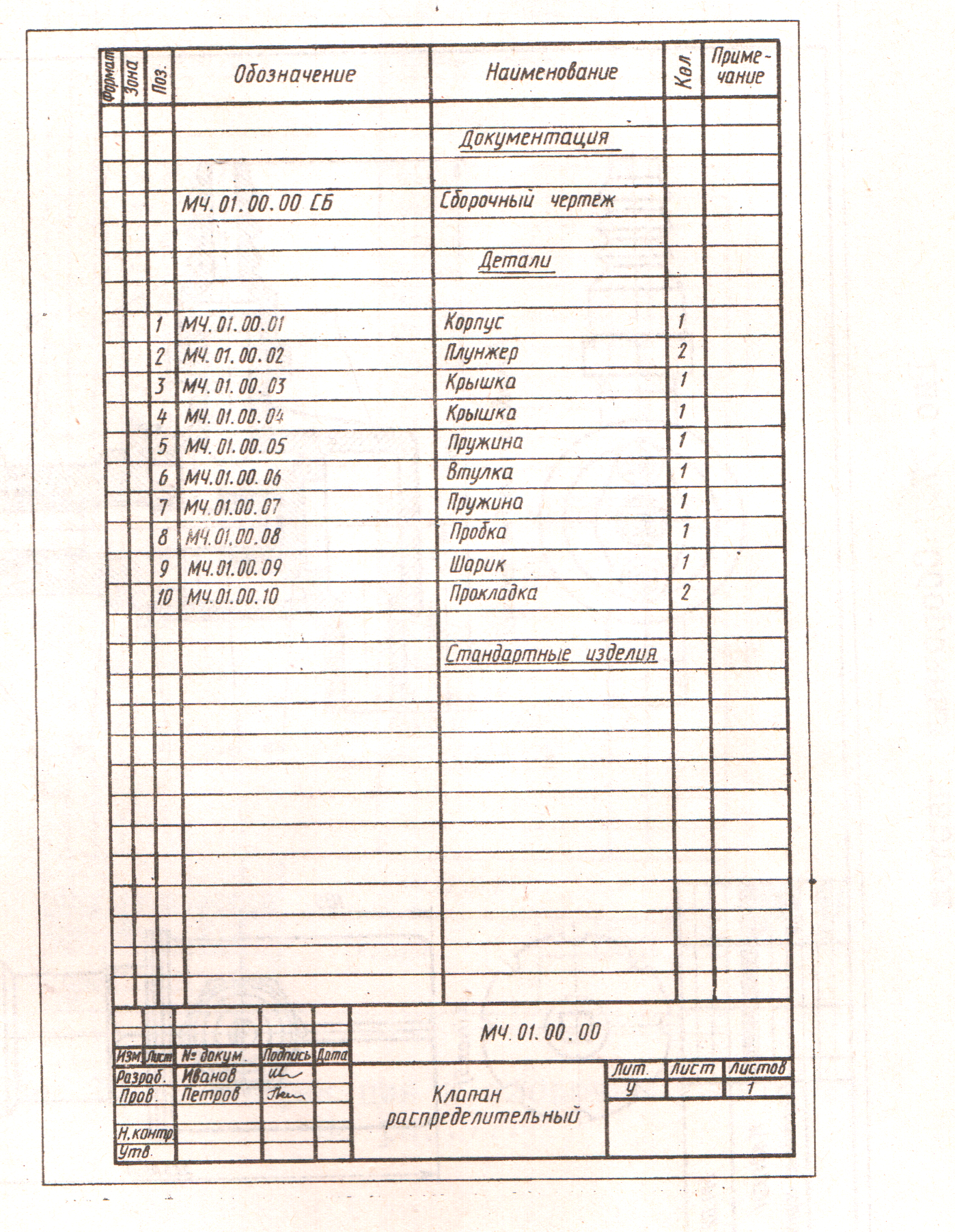

ВАРИАНТ 1 (детали 1,2,3,4,*) МЧ. 01.00.00. СБ - КЛАПАН РАСПРЕДЕЛИТЕЛЬНЫЙ предназначен для соединения гидравлических цилиндров низкого и высокого давления в условиях последовательного действия, которые применяются в приводах станочных приспособлений.

Под действием пружины 5 плунжер 2 поджимается к крышке 4. Перпендикулярно центральному отверстию в корпусе 1 расположено отверстие с обратным шариковым клапаном 9. Масло из цилиндра низкого давления через резьбовое отверстие крышки 3 поступает в полость корпуса 1 и далее через верхнее резьбовое отверстие в приспособление для предварительного зажима обрабатываемой детали, а через обратный клапан 9 и отверстие крышки 4 в цилиндр высокого давления, пополняя утечки. В этом случае под давлением масла плунжер 2 несколько смещается вправо. Для окончательного зажима детали в приспособлении масло поступает из цилиндра высокого давления через продольные канавки под плунжер 2. Под давлением масла на торец плунжер перемещается вправо, сжимая пружину 5. При этом конус плунжера плотно прилегает к конусному седлу крышки 3, разделяя цилиндры низкого и высокого давления. Масло из цилиндра высокого давления через продольные канавки плунжера 2 и верхнее резьбовое отверстие корпуса 1 поступает в гидросистему приспособления. При освобождении обрабатываемой детали от зажима масло возвращается в цилиндры низкого и высокого давления. При этом плунжер 2 под действием пружины 5 возвращается в исходное положение.

|

|

|

Материал деталей поз. 1-4 сталь 15Л-1 ГОСТ 977-88.

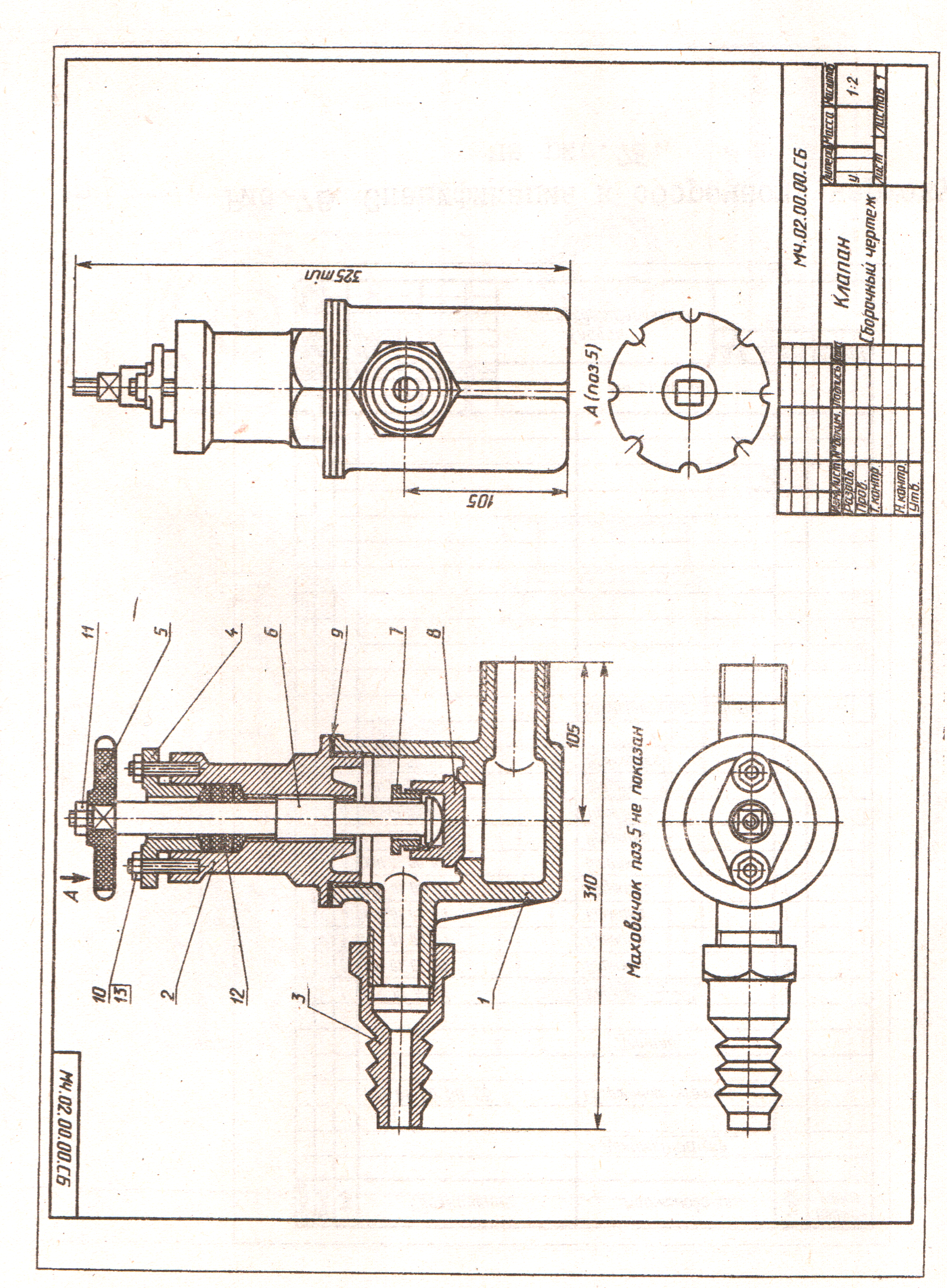

ВАРИАНТ 2 (детали 1 2,3, 6*) МЧ.02.00.00.СБ. КЛАПАН предназначен для пропускания жидкости. При вращении маховичка5 против часовой стрелки шпиндель 6 с клапаном 8 будет подниматься и пропускать жидкость. Для прекращения подачи жидкости маховичок необходимо вращать по часовой стрелке до отказа.

Для предупреждения утечки жидкости через зазоры между корпусом 1 и деталями 4 и 6 предусмотрено сальниковое уплотнение из колец 12. Уплотнительные кольца поджимаются фланцем 4, который крепится шпильками 13 и гайками 10. Для герметичности между корпусом 1 и крышкой 2 ставится прокладка 9.

Материал деталей: поз.1-4 –СЧ 20 ГОСТ 1412-85, поз.6-8 – сталь 40 ГОСТ 1050-88.

|

|

|

ВАРИАНТ 3 (детали 1,2,5, 8*) МЧ. 03 00.00.СБ. В гидравлических системах, где необходимо свободно пропускать жидкость только в одном направлении, применяют КЛАПАНЫ

Клапан имеет запорный элемент, состоящий из деталей 6,8, и 9. Под действием избыточного давления жидкости, поступающей через отверстия в деталях 4,1, и 5, клапан 6 отходит и пропускает жидкость в полость корпуса 1 и далее в магистраль. При прекращении подачи жидкость обратно из полости корпуса 1 пройти не может, так как пружина 9 возвратит клапан 6 в исходное положение.

Материал деталей поз.1-3 и 7 – сталь 15Л-1 ГОСТ977-88, поз.4-6,8 – Ст5 ГОСТ 380-88.

ВАРИАНТ 4 (детали 1,2,3, 5*) МЧ.04.00.00.СБ ВЕНТИЛЬ данной конструкции применяется для регулирования давления выпуска газа из баллона, так как по мере расхода газа давление в баллоне понижается (вентилем можно поддерживать давление газа на выходе приблизительно постоянным, но значительно меньшим, чем в баллоне.

|

|

|

Скорость и давление газа зависит от величины зазора между коническим концом клапана 6 и отверстием в корпусе 7. Вращательному движению клапана препятствуют два выступа на цилиндрической части клапана. Эти выступы входят в соответствующие пазы внутри корпуса 1. Корпус верхним резьбовым выступом крепится в горловине баллона.

Для устранения утечки газа в вентиль вмонтировано сальниковое устройство, состоящее из набивки 12 и уплотнительных колец 9 и10, которые поджимаются специальной гайкой 4.

Материал деталей поз. 1,2,6, и7 – сталь 15Л-1 ГОСТ 977-88, поз.3,5 сталь 20 ГОСТ 1050.

ВАРИАНТ 5 (детали 1,2,3, 5*) МЧ.05.00.00.СБ ГИДРАВЛИЧЕСКИЙ ПРИХВАТ предназначен для крепления заготовок при механической обработке. Масло под давлением поступает через левое отверстие в полость корпуса 1. При этом поршень 5 опускается, прижим 2 прижимает заготовку к столу станка или опорной плоскости приспособления, а пружины 4 и 6 сжимаются. Для освобождения заготовки масло удаляется из полости корпуса и под давлением пружины 4 поршень поднимается вверх и тем самым поднимает прижим 2 над заготовкой. Кольца 8 и 9 из маслостойкой резины обеспечивают уплотнение поршня 5.

Материал деталей поз. 1,2 – СЧ 15 ГОСТ 1412-85, поз. 3,5 –сталь 30 ГОСТ 1050-88, поз.4 –сталь 65 ГОСТ 1050-88.

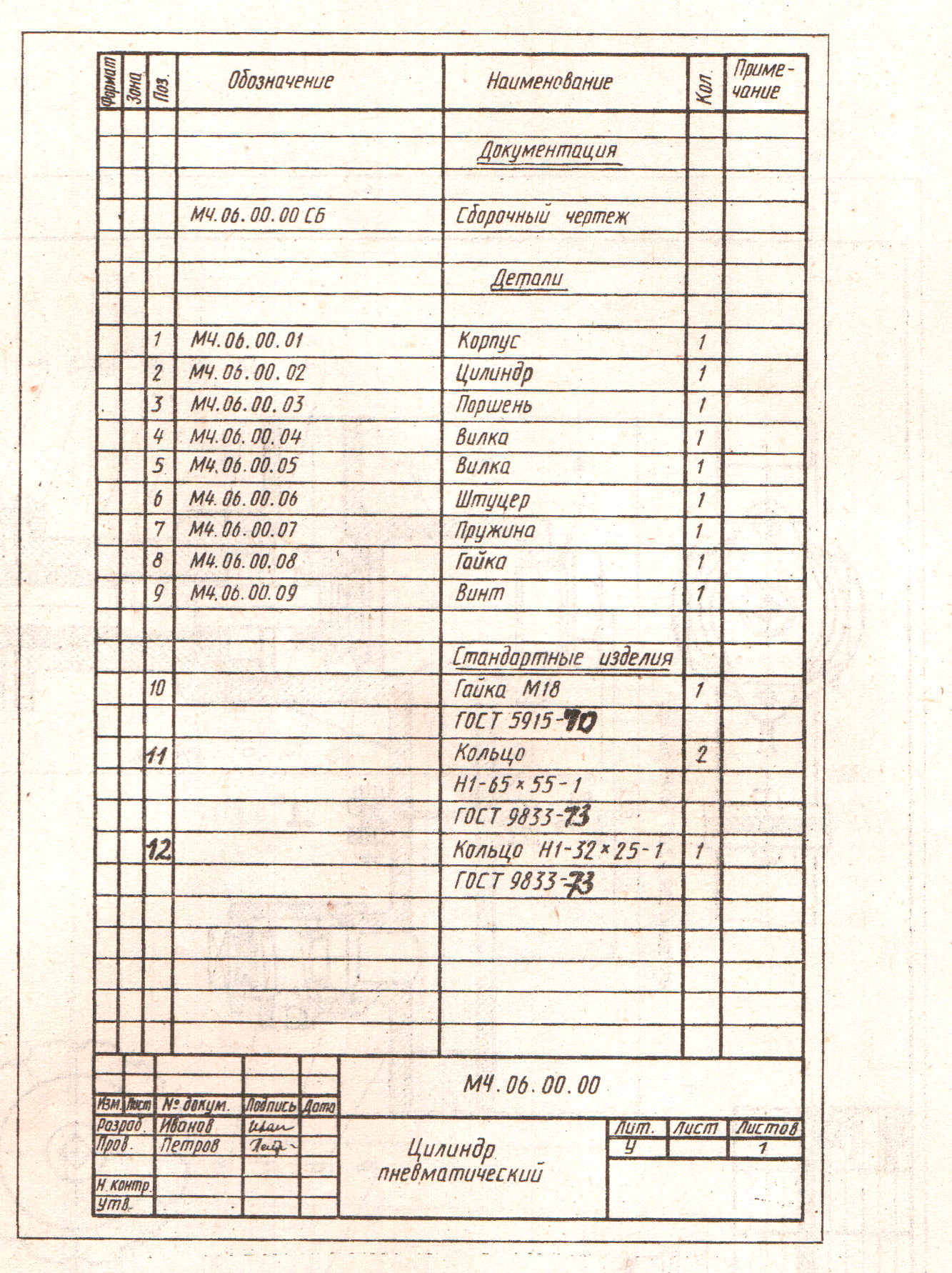

ВАРИАНТ 6 (детали 1,2,3, 4*) МЧ.06.00.00.СБ ЦИЛИНДР ПНЕВМАТИЧЕСКИЙ состоит из корпуса 1, на который навинчивается цилиндр 2. Для предотвращения самоотвинчивания при сотрясении предусмотрена гайка 8, при помощи которой можно создать необходимый натяг между резьбами корпуса 1 и цилиндра 2. Вилка 4 соединяется со штоком поршня 3 резьбой М20.

Воздух под давлением подаётся через распределительный клапан по трубопроводу, конец которого ввёртывается в штуцер 6. Воздух используется для перемещения поршня 3 только в одном направлении – влево. Обратное движение поршня производит звено механизма (на чертеже не показано), соединённое с серьгой 4. Использованный воздух выходит через тот же штуцер 6 в атмосферу.

Материал деталей: поз. 1-5 – сталь 35 ГОСТ 1050-88.

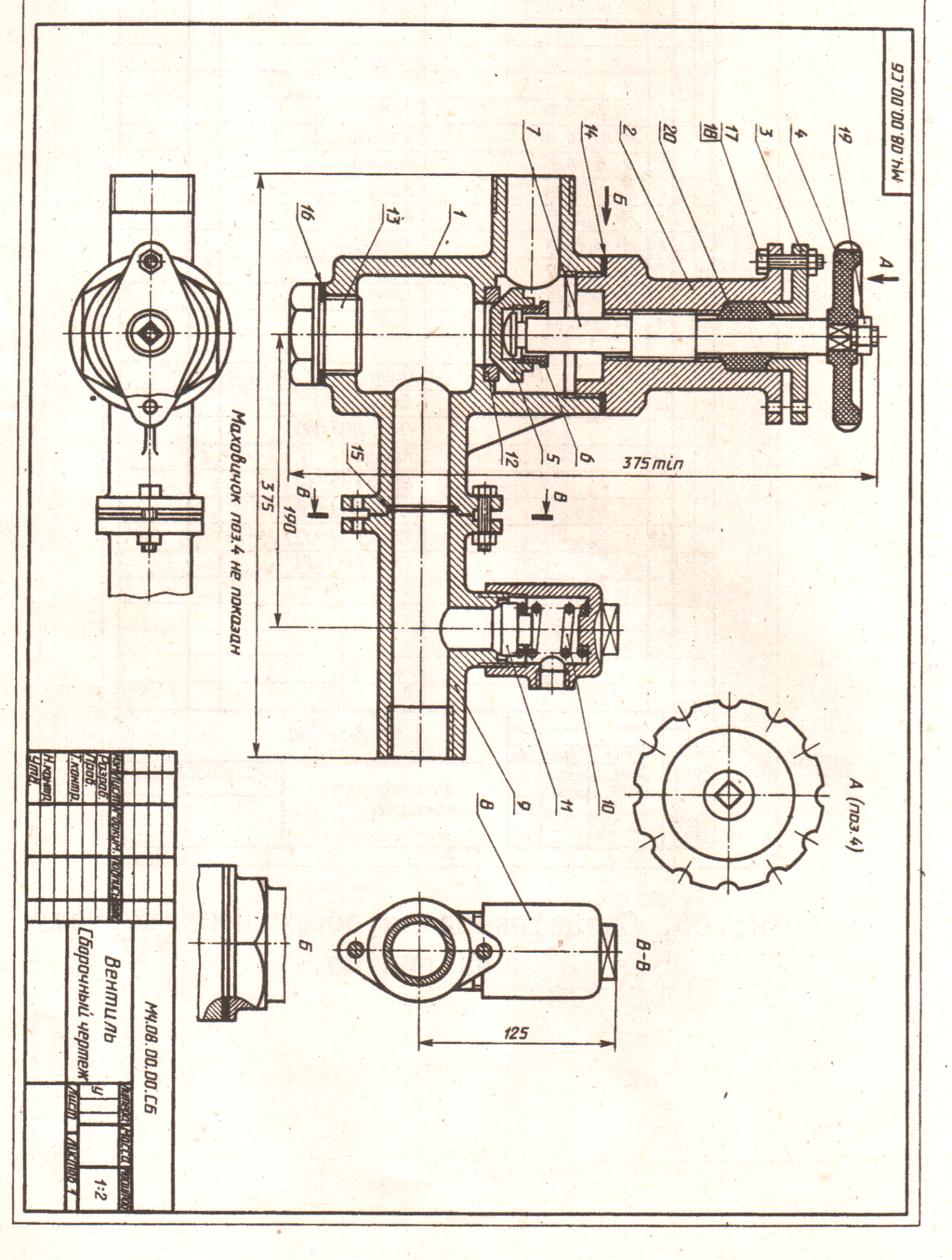

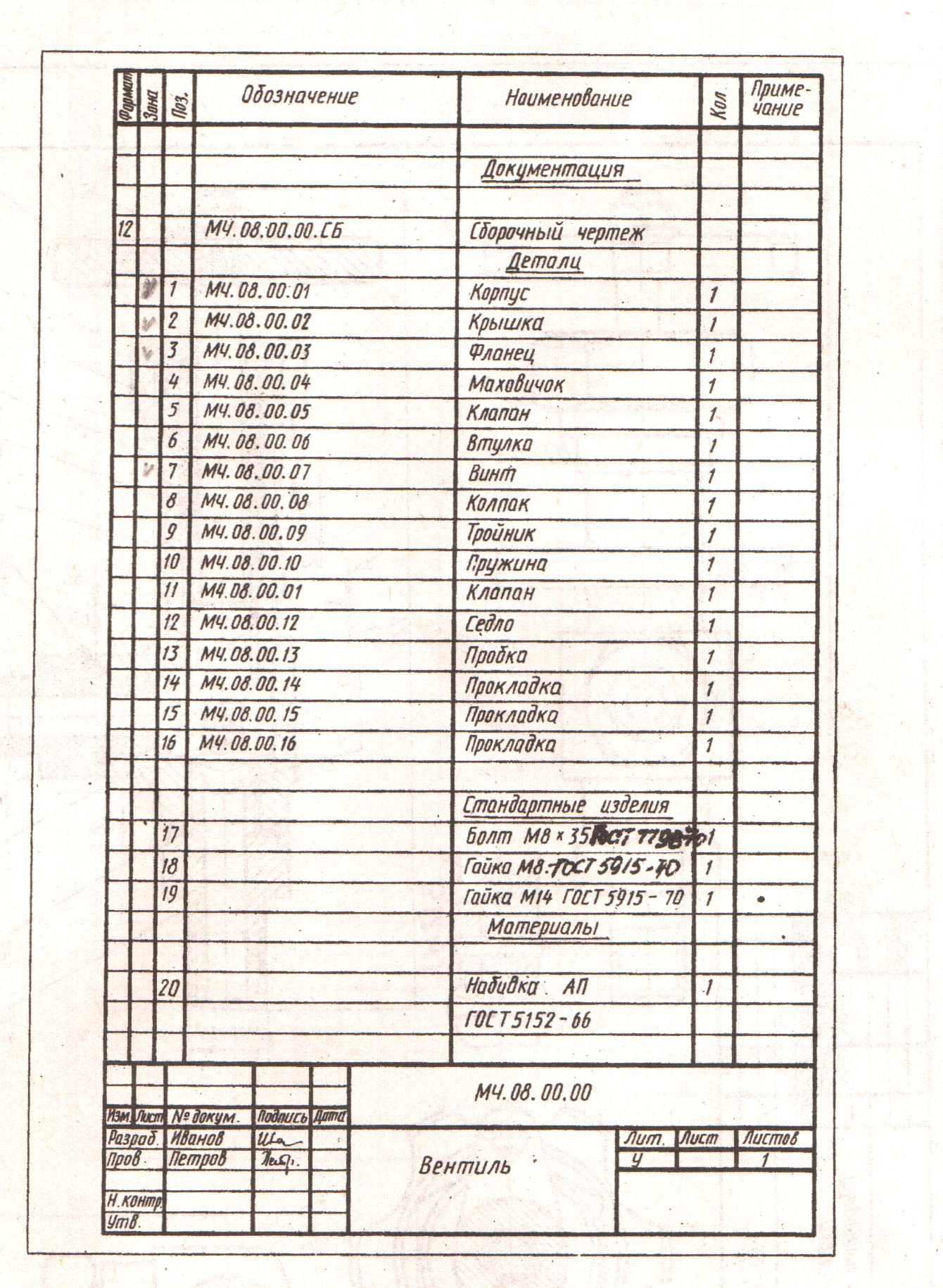

ВАРИАНТ 7 (детали 1,2,3, 7*) МЧ.08.00.00.СБ ВЕНТИЛЬ предназначен для изменения расхода жидкости (или пара), проходящей по трубопроводу (от котла), а также для периодического отклонения одной части трубопровода от другой.

При вращении маховичка4 влево винт 7 поднимается. На конце винта 7 расположен клапан 5, который будет открывать отверстие седла 12. При этом жидкость или пар начнёт переходить из нижней горизонтальной трубы в верхнюю. Для предотвращения утечки жидкости или пара между крышкой 2 и винтом 7 предусмотрено сальниковое уплотнение 20, которое поджимается фланком 3. Для герметичности между корпусом 1 и крышкой 2, а также между корпусом и тройником 9 имеются прокладки 14 и 15.

На тройнике 9 установлен предохранительный клапан, который служит для выпуска жидкости или пара при избыточном давлении (в котле). При повышенном давлении жидкости (или пара) клапан 11 поднимается, сжимая пружину 10. При этом избыток жидкости или пара выходит через образовавшуюся между клапаном 11 и тройником 9 щель и боковое отверстие колпака 8. При снижении давления до нормальной величины пружина прижмёт клапан 11 к седлу тройника 9, и выпуск жидкости прекратится.

Материал деталей: поз. 1,2, - СЧ15 ГОСТ 1412-85, поз. 3,5-7 – Ст5 ГОСТ 380-88.

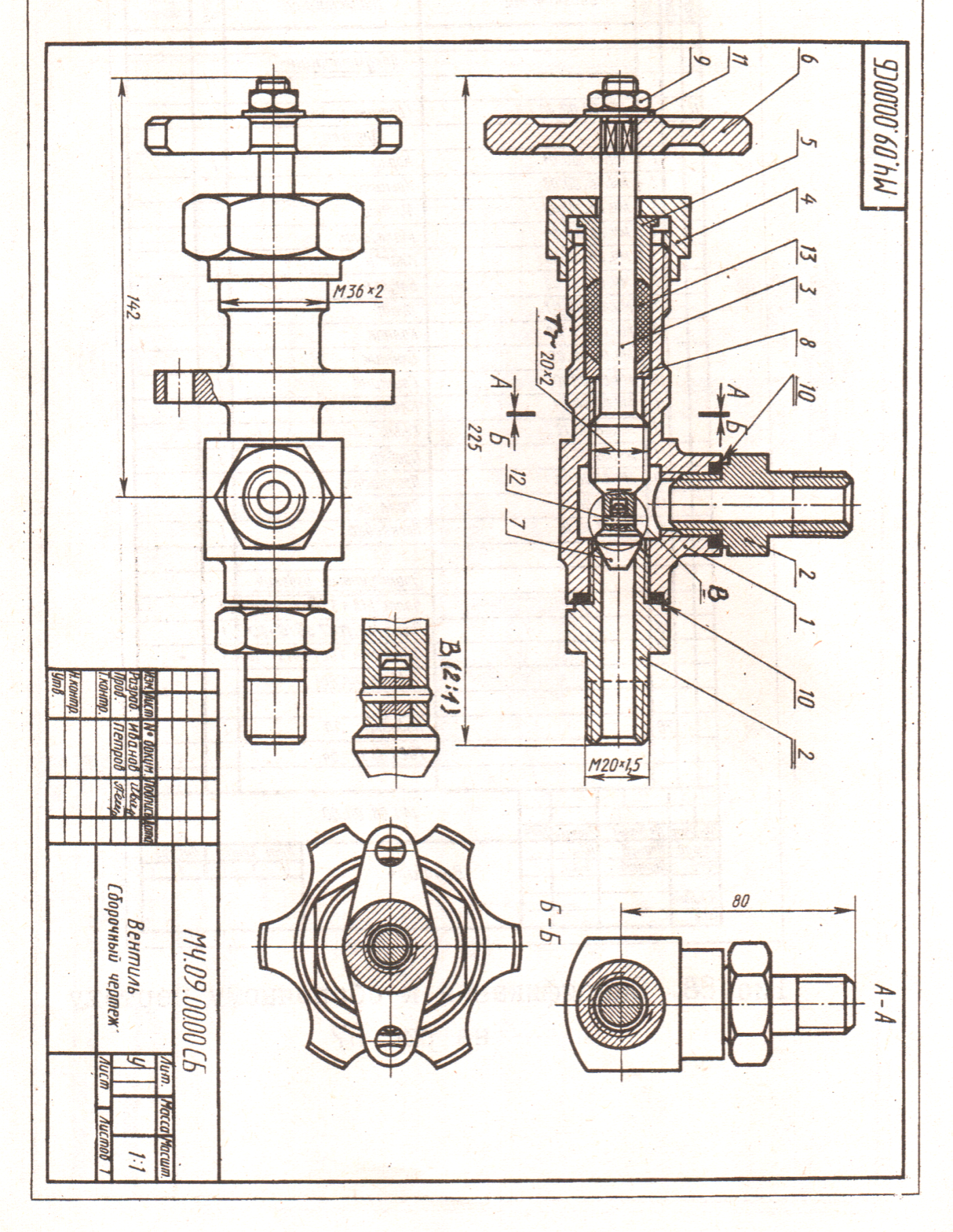

ВАРИАНТ 8 (детали 1,2,3, 7*) МЧ. 09.00.00.СБ ВЕНТИЛЬ предназначен для регулирования подачи жидкости или газа высокого давления по трубопроводу. На чертеже вентиль изображён в закрытом положении. Трубопроводы с помощью накидных гаек и шаровых ниппелей присоединяются к съёмным штуцерам 2, имеющим резьбу М20-1,6. Чтобы открыть вентиль, следует повернуть маховик со шпинделем 3, скреплённые между собой на квадрате шайбой 11 и гайкой 9. При вращении шпинделя 3 открывается клапан на необходимую величину зазора. Для уплотнения шпинделя служит сальниковое устройство, состоящее из кольца 8, втулки 5, набивки 13 и накидной гайки 4. Вентиль прикрепляется к кронштейну болтами, гайками через отверстия у фланца корпуса 1. .

Материал деталей: поз. 1 – СЧ 15 ГОСТ 1412-85, поз. 2-8 – сталь 45 ГОСТ 1050-88.

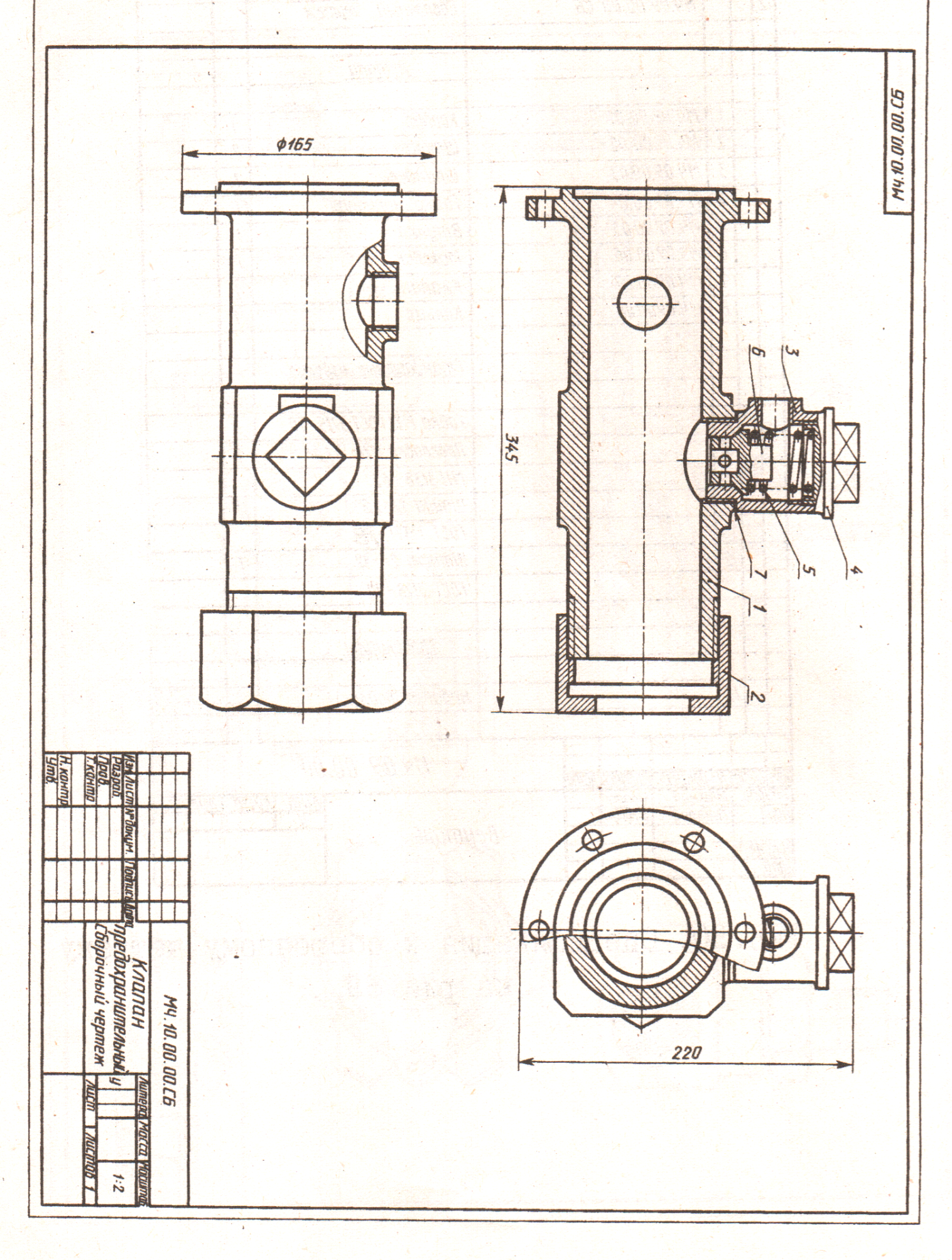

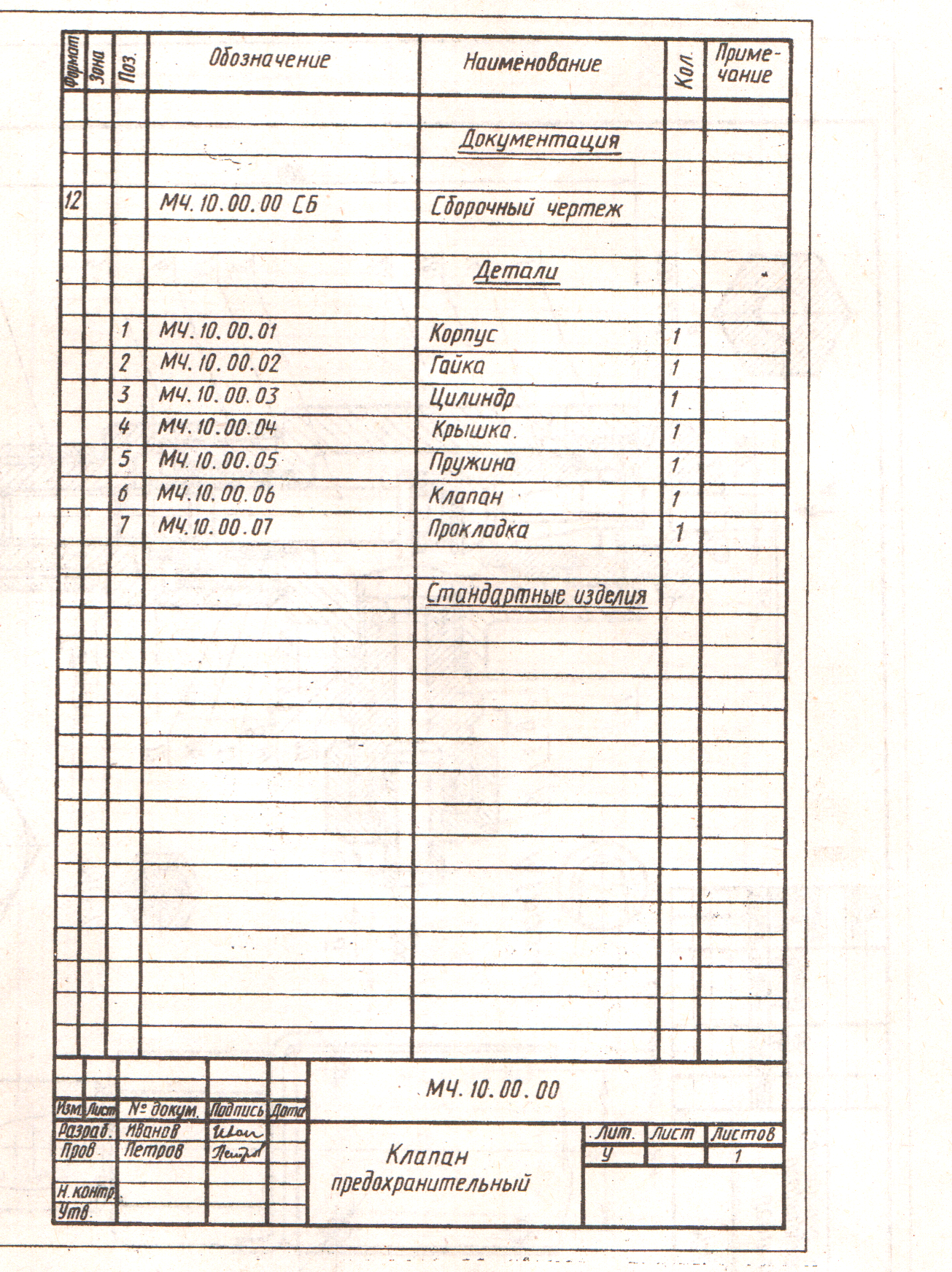

ВАРИАНТ 9 (детали 1,2,3, 4*) МЧ.10.00.00.СБ КЛАПАН ПРЕДОХРАНИТЕЛЬНЫЙ ставится на трубопроводах, по которым проходит жидкость или газ под давлением. В данном случае корпус 1 является трубопровода. При давлении газа или жидкости, превышающем допускаемую величину, клапан 6 поднимается, сжимая пружину 5. При этом газ или жидкость выпускается через боковое отверстие клапана 6 и цилиндра 3. При нормальном давлении пружина поднимает клапан 6 к седлу цилиндра 3.

Материал деталей: поз.1-4 – сталь 20Л-1 ГОСТ 977-88.

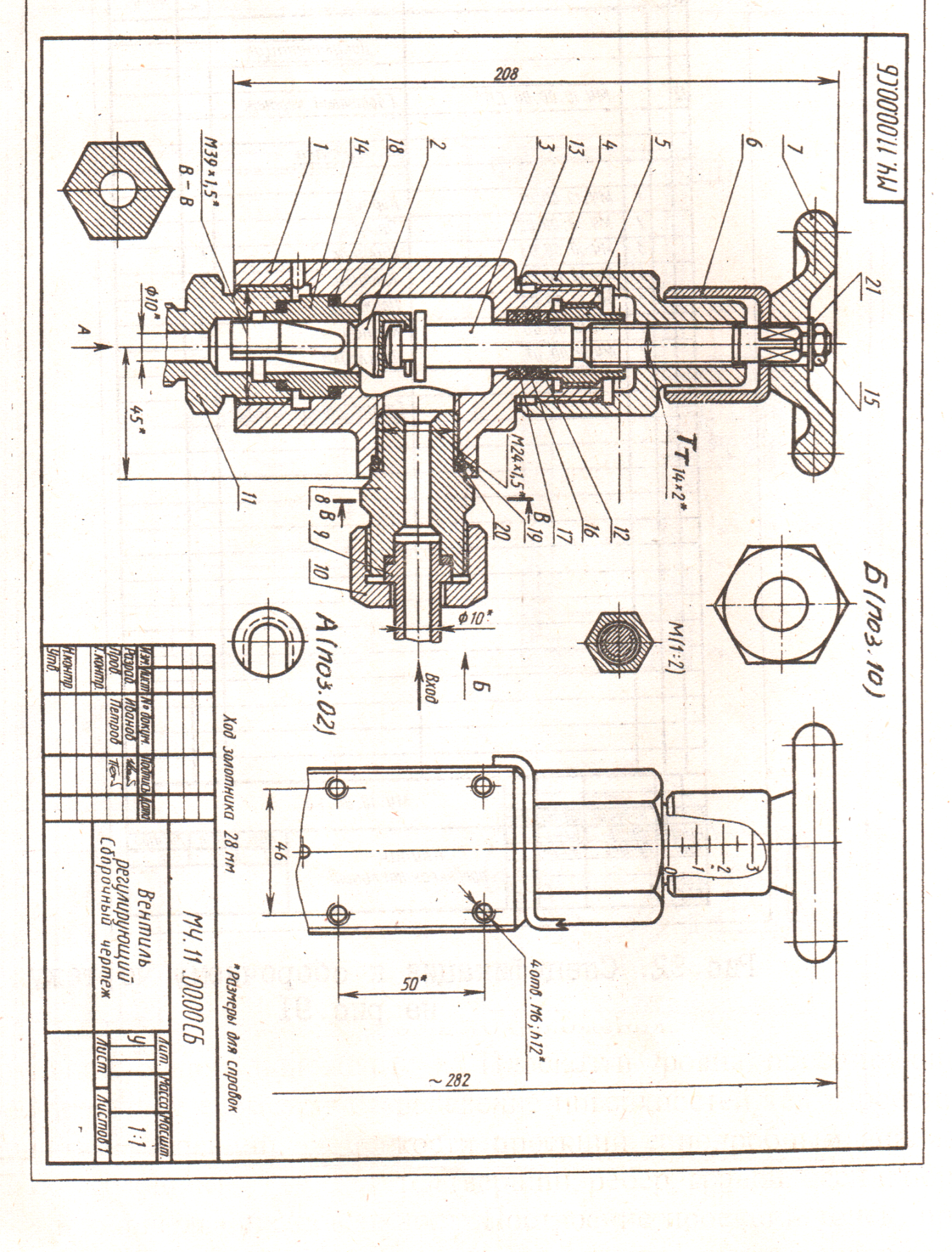

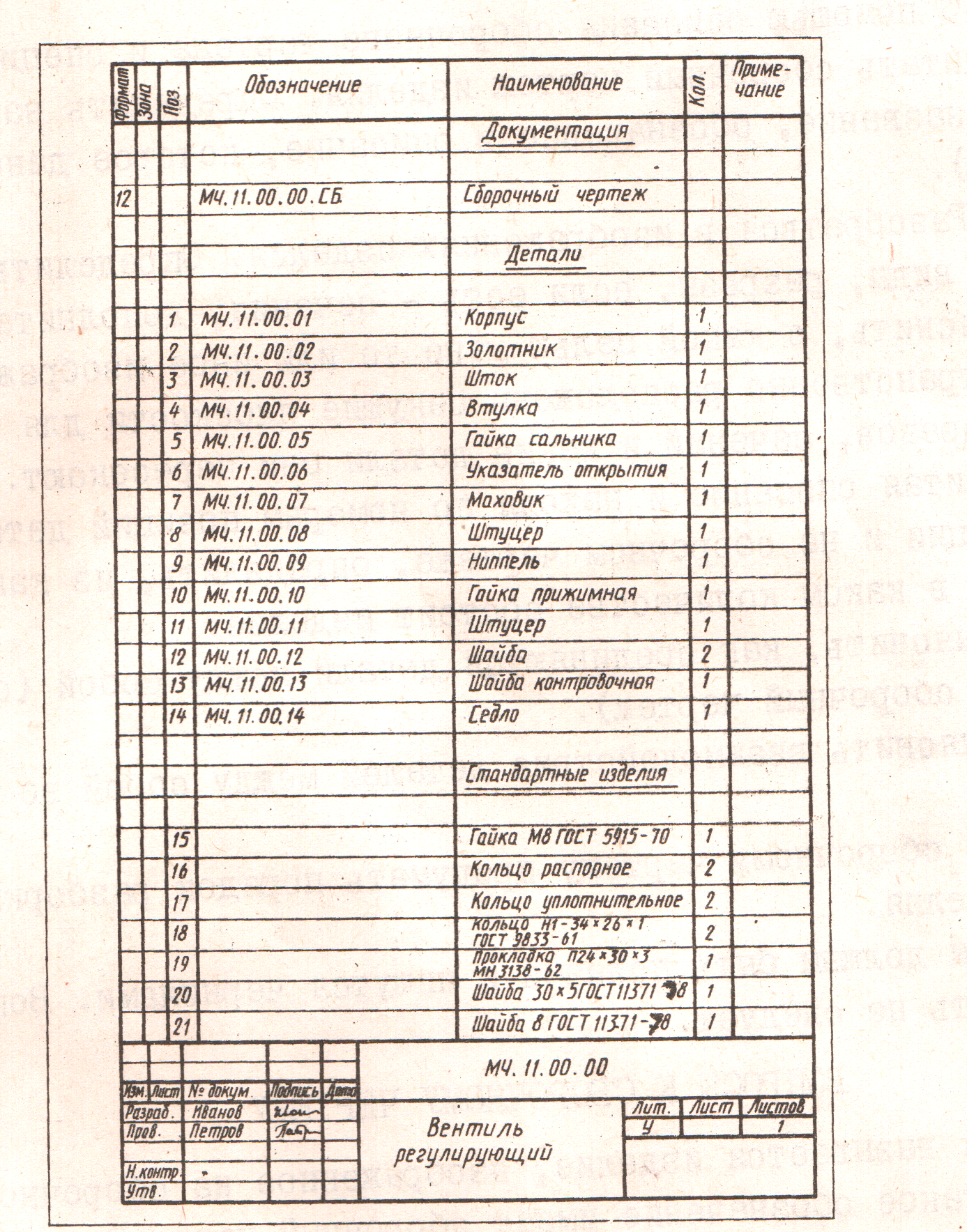

ВАРИАНТ 10 (детали 1,3,4, 5*) МЧ.11.00.00. СБ ВЕНТИЛЬ РЕГУЛИРУЮЩИЙ предназначен для регулирования давления воздуха или других газов. На чертеже вентиль показан в закрытом состоянии, когда золотник 2 плотно сидит в седле 14 и доступ газа на выход закрыт. Для подачи газа на выход необходимо вращать маховик 7 и вывёртывать шток 3, который будет поднимать золотник 2 из седла 14. Ход золотника составляет 28 мм, и чем больше он выходит из седла, тем больше открывается выход газа. На втулке 4 нанесены риски, соответствующие положениям вентиля – от полного закрытия до полного открытия. При вращении маховика вместе с ним вращается указатель открытия 6. После сборки вентиль испытывается па прочность и проверяется на герметичность прокладок, сальникового уплотнения и посадки золотника на седло.

Материал деталей: поз.1- сталь 18 ХТН ГОСТ 4543- 71, поз. 3-8 – сталь 40 ГОСТ 1050-88. ПРИМЕЧАНИЕ: Рабочие чертежи деталей, отмеченных звёздочкой (*), выполняют только студенты спец. 190604.

МЕТОДИЧЕСКИЕ ПОЯСНЕНИЯ ПО ДЕТАЛИРОВАНИЮ СБОРОЧНЫХ ЧЕРТЕЖЕЙ

Деталирование, т.е. выполнение чертежей деталей со сборочного чертежа, начинают с чтения сборочного чертежа. С помощью спецификации и описания следует определить из каких деталей (и в каком количестве) состоит сборочная единица, способы соединения деталей между собой и их взаимодействие. Разбирая форму каждой детали, ориентируются на проекционную связь и штриховку детали. Найдя деталь на всех изображениях, определить количество видов, главный вид, разрезы, необходимые для её изображения на рабочем чертеже. После этого приступают к эскизированию детали. Эскиз является подготовительной к чертежу работой и не включается в контрольное задание. Размеры для чертежей деталей снимают с контуров сборочных чертежей, где размеров указано всего несколько – это габаритные, присоединительные, установочные и некоторые другие. Нас же интересуют все размеры, необходимые для изготовления деталей. В данном пособии сборочные чертежи изготовлены типографским способом и не имеют стандартного масштаба. Поэтому, чтобы определить истинные размеры деталей, необходимо выяснить, во сколько раз уменьшен (или увеличен) при печатании чертёж.

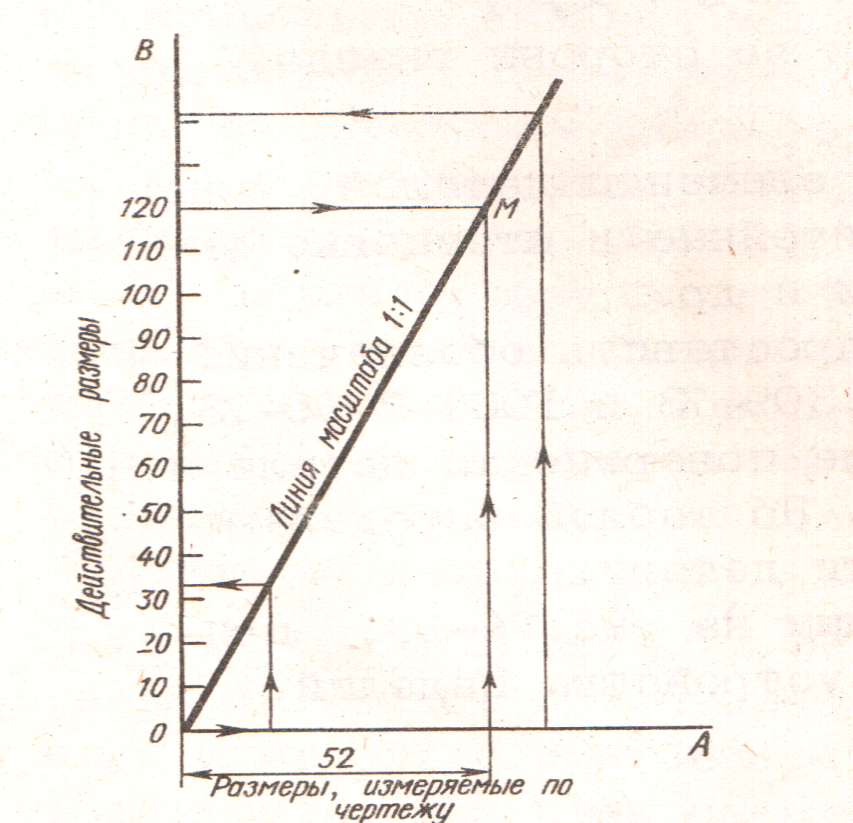

Чтобы избежать большого числа подсчётов, применяют графический метод вычисления. В этом случае вычерчивают график пропорциональной зависимости действительных размеров и размеров напечатанного чертежа (рис. 16). График вычерчивают на бумаге в клетку или на миллиметровке следующим образом. Произвольно строят два взаимно перпендикулярных отрезка ОА и ОВ. На горизонтальном отрезке ОА от точки О откладывают циркулем–измерителем величину отрезка, взятого с чертежа, размер которого обозначен (например, 120 мм). Затем по вертикальной линии откладывают вверх от точки О действительный размер 120 мм по линейке. Из полученных точек проводят перпендикуляры к отрезкам ОА и ОВ до пересечения в точке М. Проведя прямую ОМ, получим линию масштаба 1:1. При помощи линии масштаба легко находятся истинные размеры деталей без арифметических подсчётов. Для этого берут измерителем любой размер чертежа, откладывают этот размер на линии ОА от точки О, из полученной точки проводят перпендикуляр до пересечения с линией масштаба ОМ. Величина этого перпендикуляра будет являться действительным размером измеряемого элемента.

Рис. 16

Сборочный чертёж к варианту 1

Спецификация к варианту 1

Сборочный чертеж к варианту 2

Сборочный чертеж к варианту 2

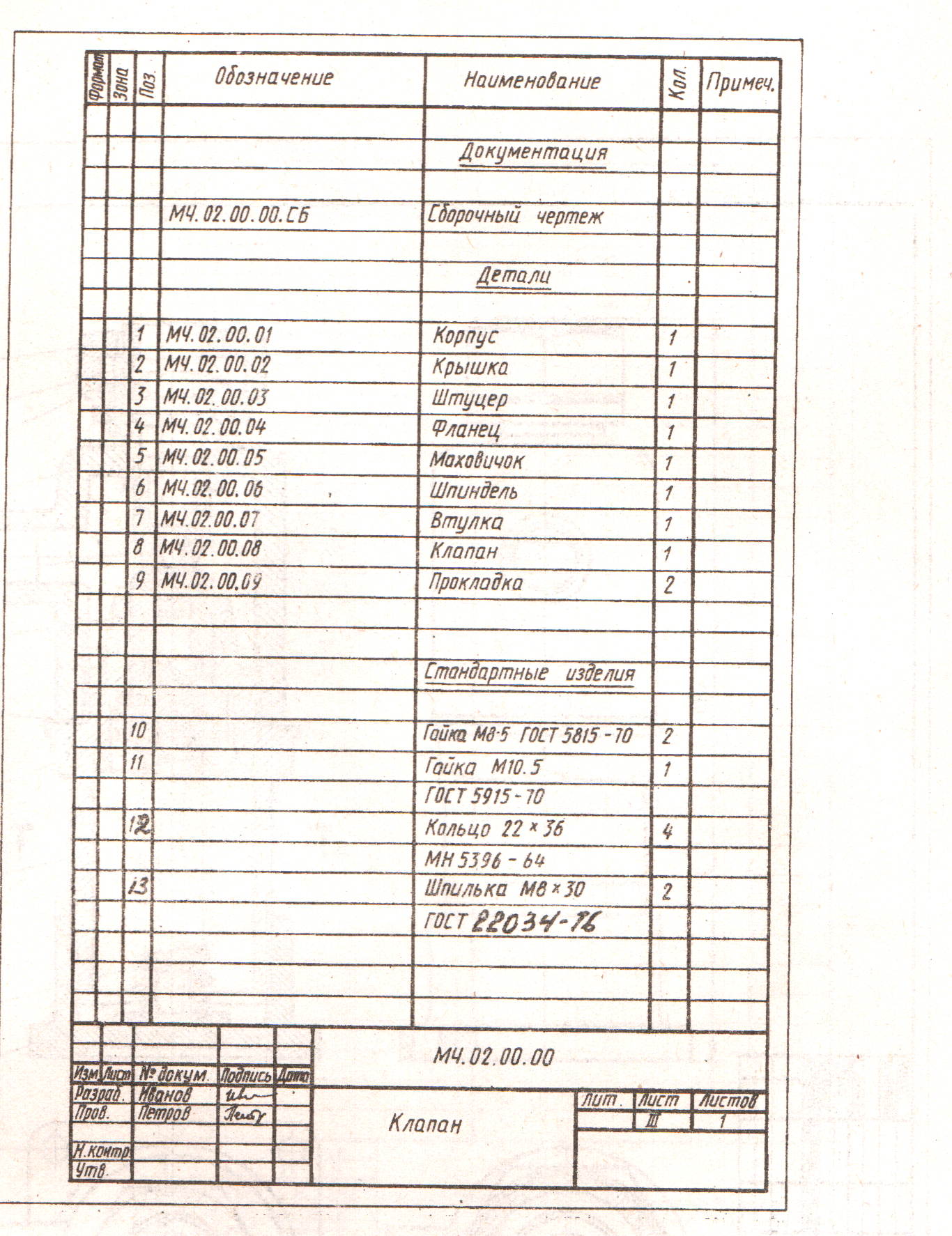

Спецификация к варианту 2

Спецификация к варианту 2

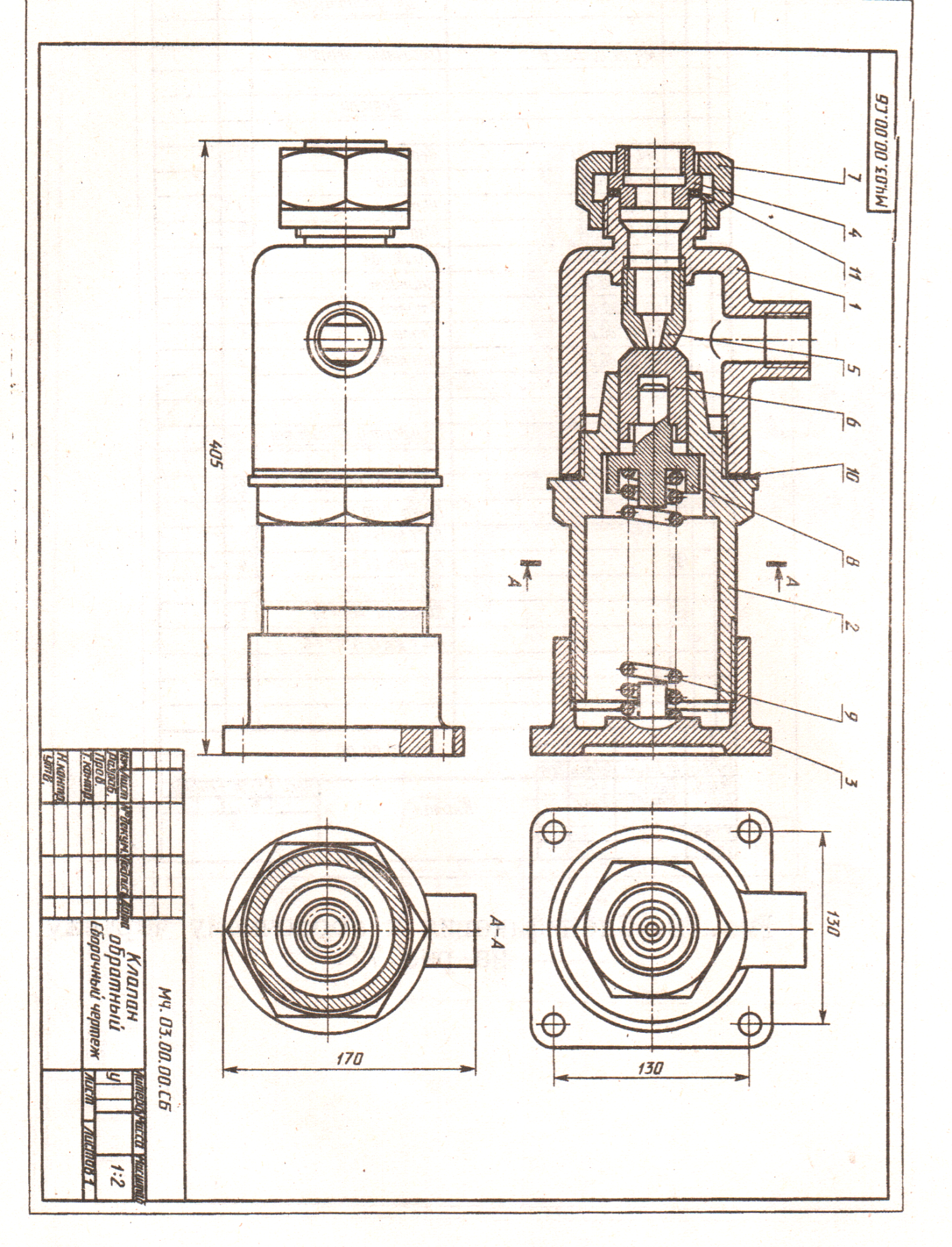

Сборочный чертёж к варианту 3

Сборочный чертёж к варианту 3

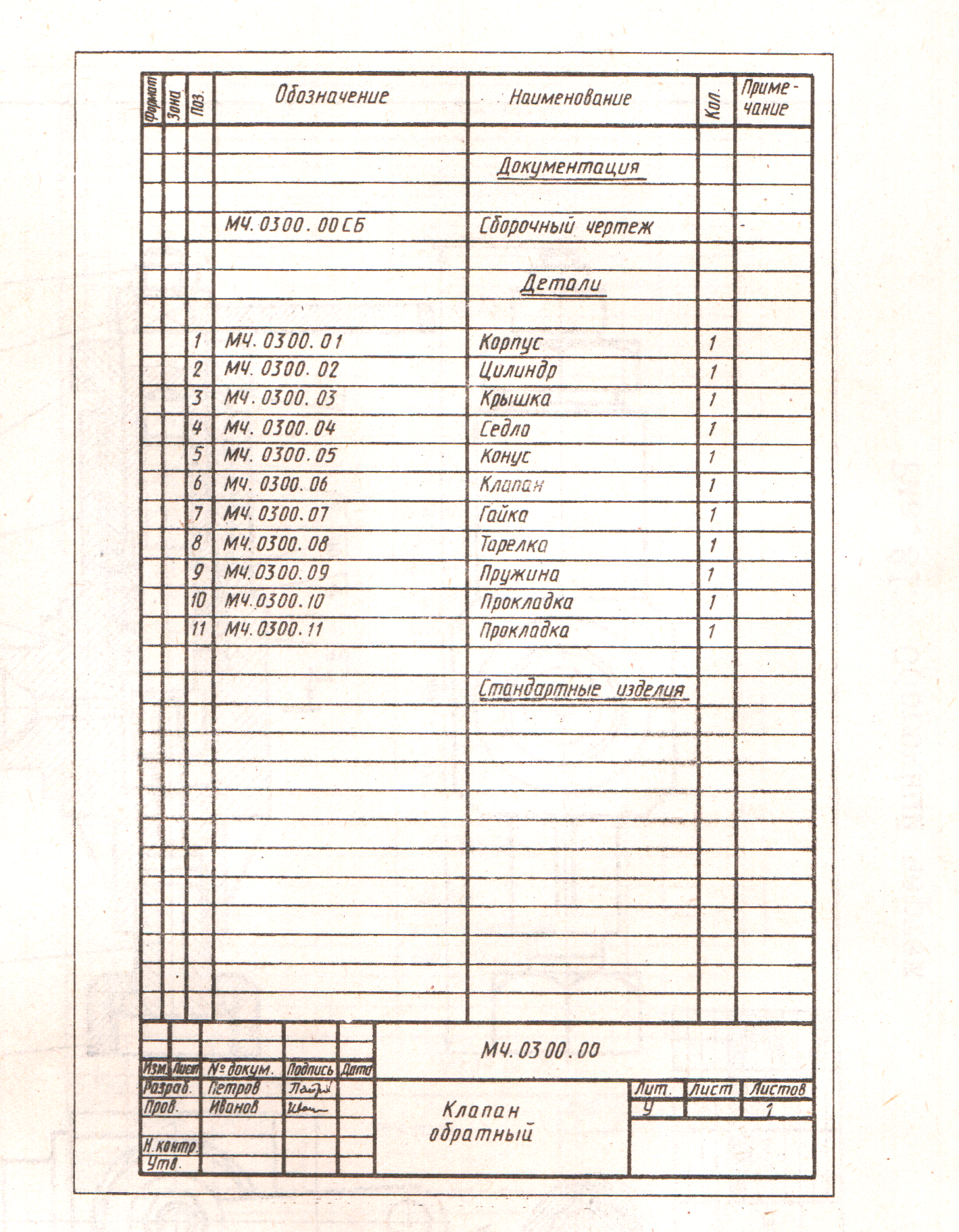

Спецификация к варианту 3

Спецификация к варианту 3

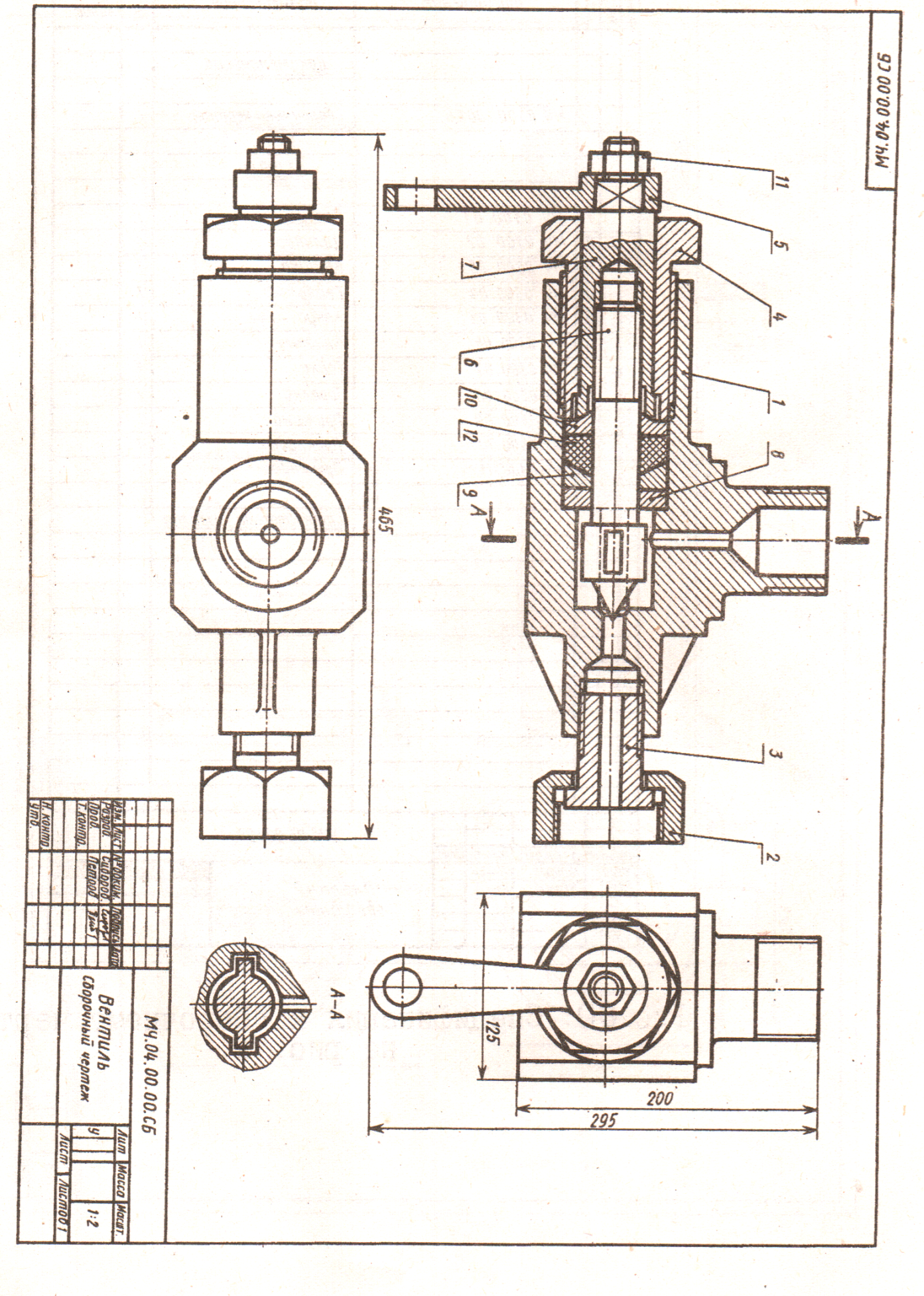

Сборочный чертёж к варианту 4

Сборочный чертёж к варианту 4

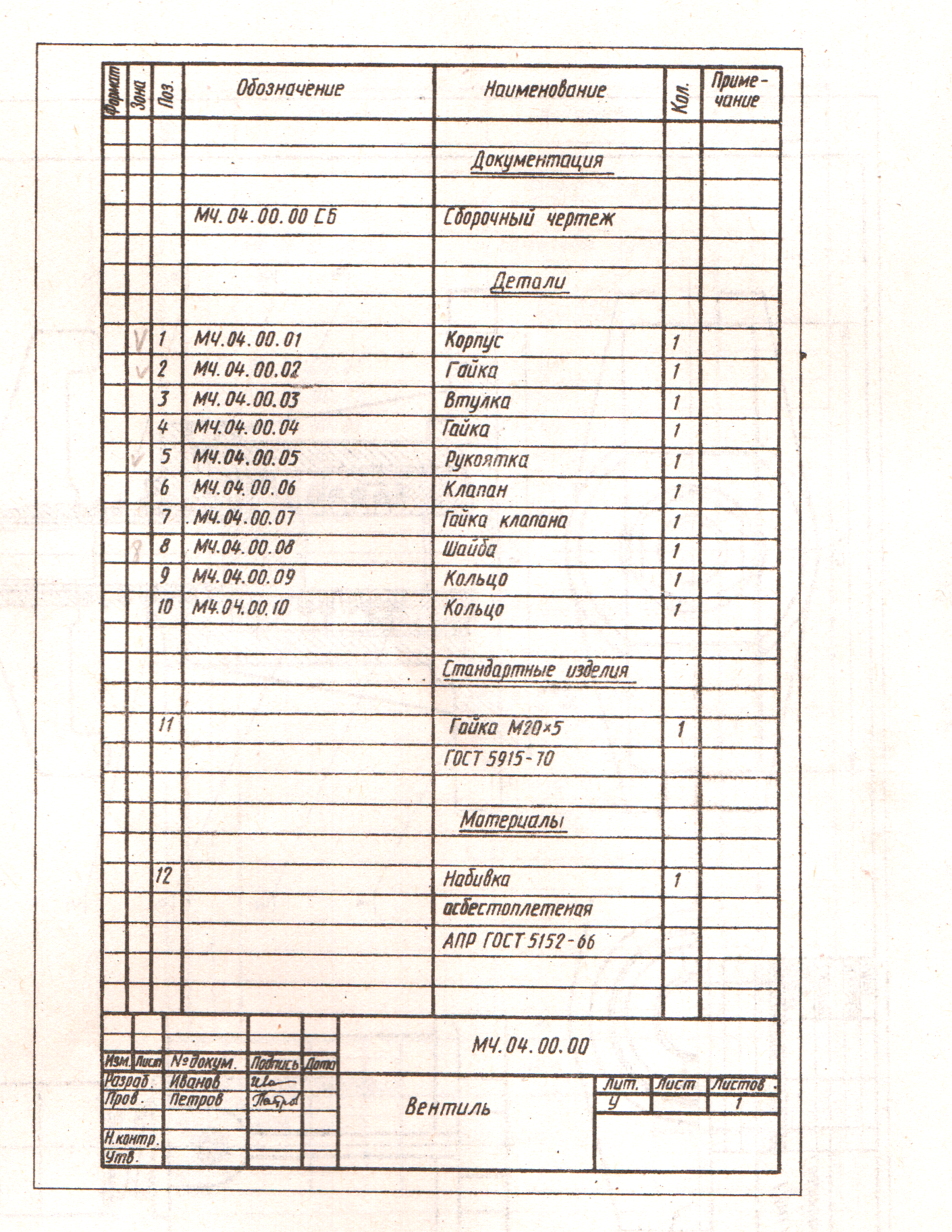

Спецификация к варианту 4

Спецификация к варианту 4

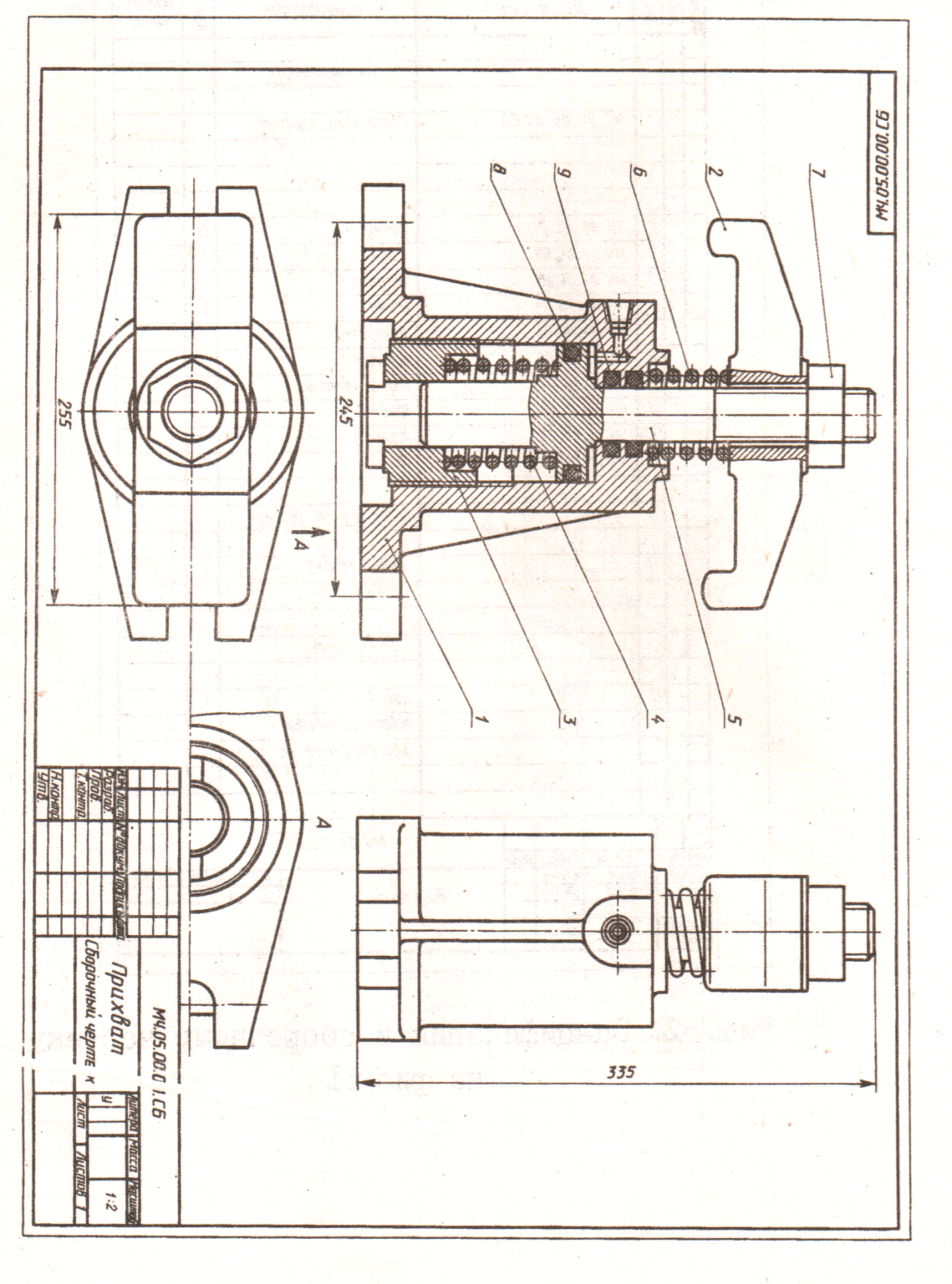

Сборочный чертёж к варианту 5

Сборочный чертёж к варианту 5

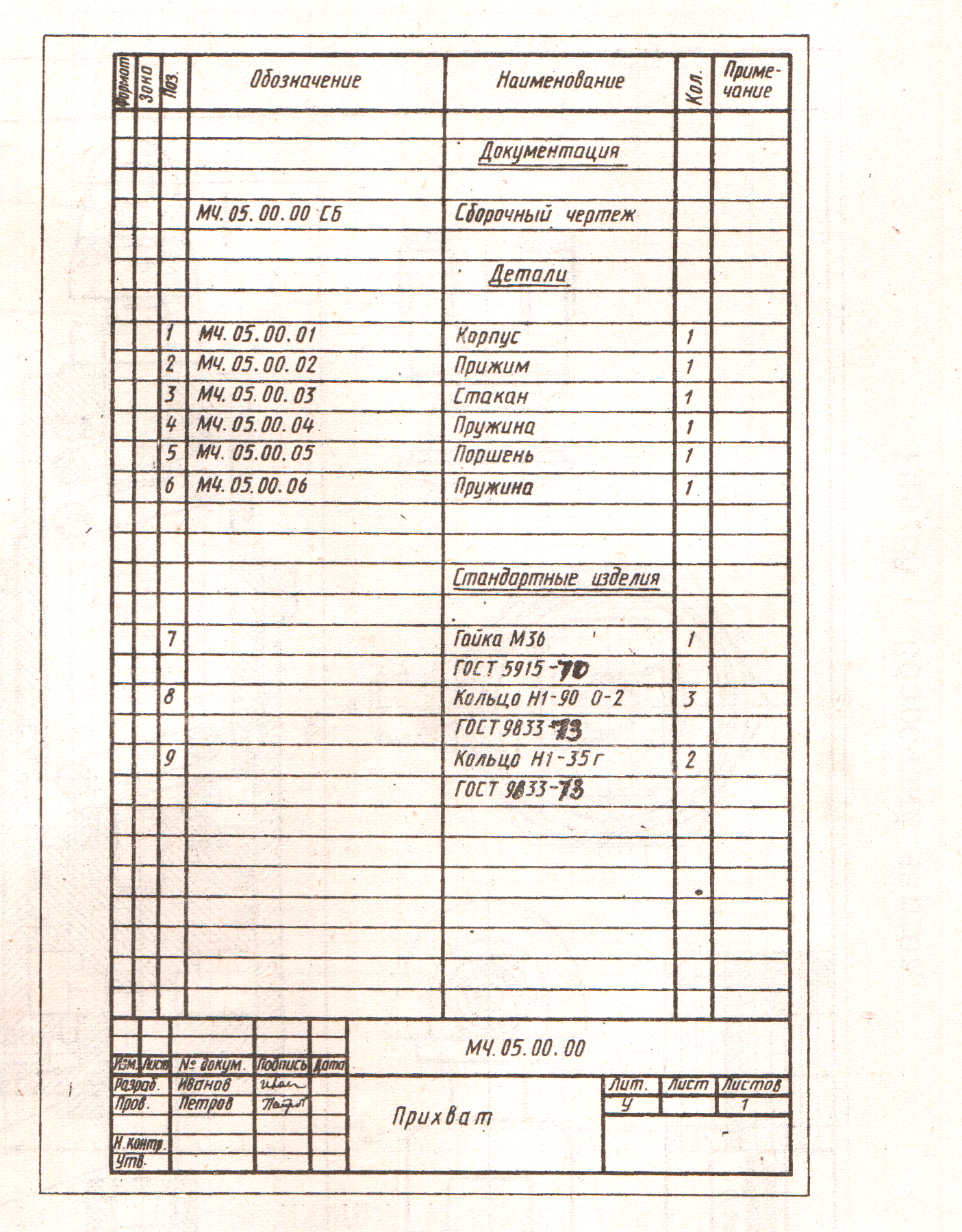

Спецификация к варианту 5

Спецификация к варианту 5

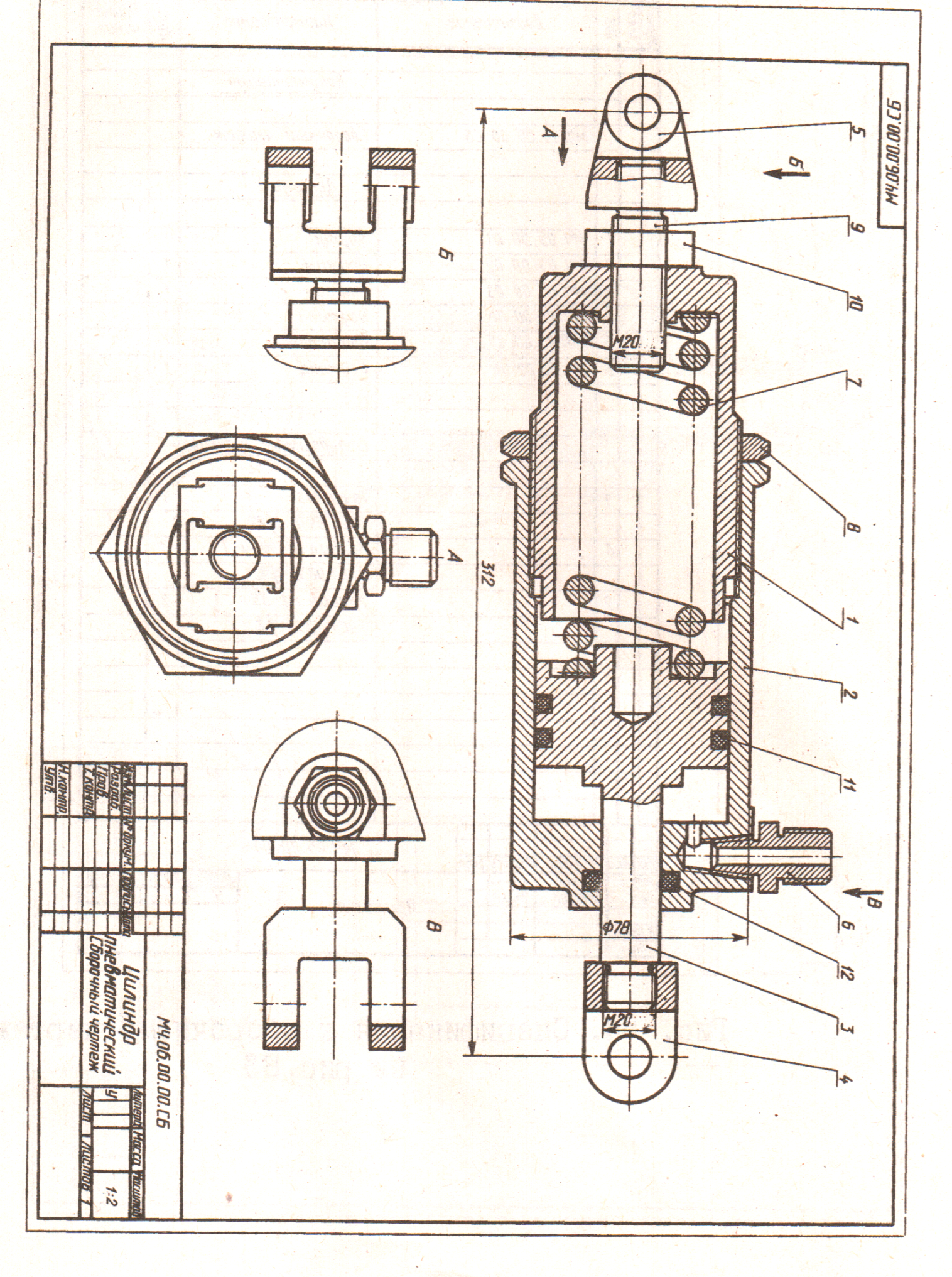

Сборочный чертёж к варианту 6

Сборочный чертёж к варианту 6

Спецификация к варианту 6

Сборочный чертёж к варианту 7

Спецификация к варианту 7

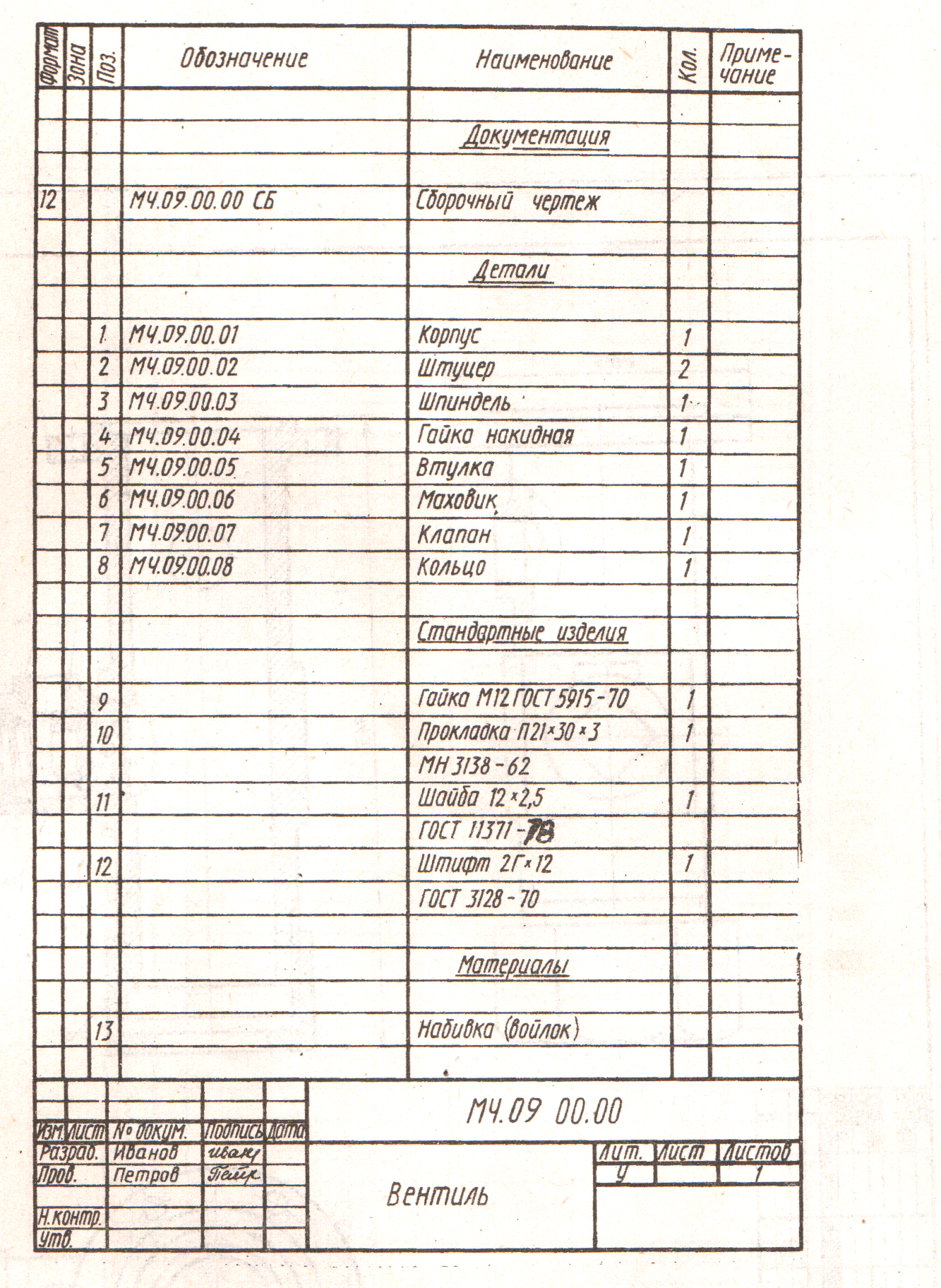

Сборочный чертёж к варианту 8

Сборочный чертёж к варианту 8

Спецификация к варианту 8

Сборочный чертёж к варианту 9

Спецификация к варианту 9

Сборочный чертёж к варианту 10

Спецификация к варианту 10

Дата добавления: 2019-09-13; просмотров: 2465; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!