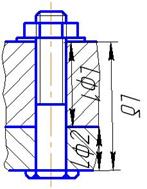

Соединения с гарантированным натягом

Этот тип соединений осуществляется за счет сил трения на сопрягаемых поверхностях, возникающих за счет деформации вала и втулки. Это обеспечивается специальными посадками (плотными, тугими и прессовыми), при которых диаметр вала всегда гарантированно превышает диаметр отверстия. Соединения с натягом осуществляются тремя способами:

- нагревом насаживаемой детали до необходимой температуры,

- охлаждением вала в жидкой углекислоте до – 720 или в жидком азоте до 1900 ,

- напрессовкой втулки на вал при обычной температуре.

В зависимости от натяга (разницы в диаметрах вала и отверстия) обеспечиваются необходимые давления, которые создают условия для передачи осевых сил и вращающих моментов:

Осевая сила P 0 = πdlpf

Вращающий момент Mkp = 0,5 πd 2 lpf

Здесь d – номинальный диаметр, l – длина посадочного отверстия, p – давление в посадке, f – коэффициент трения.

Расчет заклепочных соединений

Для изготовления заклепок используют пластичные легко деформируемые материалы: медь, дюралюмин, титан, незакаленные стали. Обязательным требованием является однородность материалов во избежание появления гальванических пар. Стальные заклепки применяются для соединений деталей общемашиностроительного назначения, работающих при значительных нагрузках, но не в агрессивной среде. Изготовляют их обычно из стали Ст0, Ст2, Ст3. Обычно заклепки рассчитывают на срез и смятие. Расчетная схема заклепочного соединения представлена на рис. 2.12.

|

|

|

b

P1

|

A - A

Т δ1 F Т δ1 F

δ1 δ1

F F

Т

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 2.12 К расчету заклепочного соединения

Основными видами нагрузки заклепочного соединения являются силы F, и моменты T, действующие в плоскости стыка. При этом часть нагрузки передают силы трения на стыке. Тело заклепки подвержено действию напряжний среза, смятия и изгиба. При расчете соединения условно полагают, что трение на стыке отсутствует (его учитывают при выборе допускаемых напряжений).

|

|

|

В расчете заклепочных соединений деталей машин общего назначения полагают, что центральная сила распределена между заклепками равномерно, а момент – пропорционально расстоянию от заклепки до центра масс сечений заклепок (аналогично распределению нагрузки в групповом резьбовом соединений, нагруженном в плоскости стыка). Суммарную силу F∑1max действующую на наиболее нагруженную заклепку (одну из наиболее удаленных от центра масс) определяют геометрическим сложением.

Условие прочности заклепки по срезу выглядит следующим образом:

ΤСР = F∑1max / (π d2 / 4),

где F∑1max – суммарная сила, d – диаметр заклепки.

Условие прочности по смятию:

σСМ = F∑1max / d δmin ≤ [σ]СМ,

где δmin – толщина более тонкой из соединяемых деталей, [σ]СМ – предел прочности материала на смятие, σСМ – напряжения смятия.

Если необходимо, проверяют прочность соединяемых деталей с учетом ослабления их отверстиями под заклепки. Для соединения, показанного на рис. 22.1, условие прочности соединяемых деталей на растяжение:

σР = F / (b – 2 d) δ1 ≤ [σ]Р.ОСН,

где b - ширина соединяемой детали, [σ]Р.ОСН - предел прочности на растяжение, σР - растягивающие напряжения в соединении.

|

|

|

Для этого же соединения условие предотвращения прорезания детали заклепками:

τСР = F / 4 δ P ≤ [τ]СР.ОСН = [τ]СР,

где P - расстояние между заклепками, δ - толщина соединяемой детали, [τ]СР.ОСН - предел прочности на срез материала детали, τСР - напряжения среза.

Расчет резьбовых соединений

Усилия в резьбе и момент для завинчивания гайки.

Рассмотрим гайку в процессе ее навинчивания на болт (шпильку), представив ее виток, как брусок, поднимающийся по наклонной плоскости.

d

d

n

n

- Q

- Q

Qnρ

Qnρ

|  | ||||

| |||||

- T T

- T T

|  |  | |||

Q λ Q ρ

Q λ Q ρ

|

|

|

|  |  |  | ||||

λ

λ

DCP

D

D

Рис. 2.13 Схема возникновения момента завинчивания

=

=  +

+

Развернем винтовую линию резьбы на плоскость (в среднем диаметре)

tgλ=

Гайку представляем, как тело, перемещающееся по наклонной плоскости развертки резьбы.

– реакция, отклоненная с учетом силы стяжки и силы трения.

– реакция, отклоненная с учетом силы стяжки и силы трения.

Т – движущая сила. Т= Qtg(λ+ ρ) тогда

= =  Qtg(λ+ ρ) Qtg(λ+ ρ)

|

Получим момент на преодоление сил трения в резьбе.

На опорной поверхности действует удельное давление под влиянием силы Q.

P=  Под влиянием этого давления на поверхности возникают силы трения.

Под влиянием этого давления на поверхности возникают силы трения.

F=2

F=2  ρр

ρр  элементарная сила трения.

элементарная сила трения.

dM=  = 2пр

= 2пр  элементарный момент.

элементарный момент.

=2пр

=2пр  =2пр

=2пр  =2пр

=2пр

Подставим значение Р и получим окончательно выражение:

≈Q ≈Q

|

= =

|

Можно пользоваться приближенной формулой , т.к.  колеблется по величине.

колеблется по величине.

= =

|

В ряде случаев необходимо обеспечить завинчивание гайки с определенным моментом или рассчитать машины для завинчивания гаек. Тогда и применяется эта формула.

В случаях высоких требований завинчивания применяются динамометрические гаечные ключи.

Иначе это ключ с динамометром и позволяет фиксировать величину прикладываемого к ключу усилия.

= =

|

Момент для отвинчивания значительно меньше момента для завинчивания т.к. силы трения в резьбе уменьшается.

Если  0 то следовательно имеет место самоторможения (сама гайка отвинтится не может).

0 то следовательно имеет место самоторможения (сама гайка отвинтится не может).

В крепежных резьбах λ=  , а ρ=6÷8% иногда ρ=10%

, а ρ=6÷8% иногда ρ=10%  =0,15

=0,15

При этих параметрах всегда имеет место самоторможение при действии статических нагрузок.

При действии вибраций  уменьшается и может произойти самоотвинчивание.

уменьшается и может произойти самоотвинчивание.

При действии переменных нагрузок всегда должны применяться средства против самоотвинчивания.

ηрезьбы=  без учета сил трения на опоре гайки.

без учета сил трения на опоре гайки.

Распределение нагрузки в витках резьбы.

Если бы болт и гайка были бы абсолютно жесткими то распределение нагрузки между витками резьбы было бы равномерным.

На самом деле и болт и гайка деформируются.

Через начальные витки идет большая нагрузка чем через конечные.

Витки в месте соприкосновения гайки с опорой нагружены больше.

Неравномерность нагружения в действительности меньше, чем в теоретическом расчете.

В резьбе всегда имеет место два фактора:

- неравномерность распределения нагрузки между витками резьбы вследствие деформации болта и гайки.

-концентрация напряжений.

НГ

НГ

|

|

НГ

НГ

|

Q Q

Q Q

Рис. 2.14 Теоретическое и фактическое (в скобках) Распределение нагрузки по виткам резьбы

Прочность витков резьбы.

В идеальном случае при точном изготовлении резьбы и равномерности нагрузки по длине болта витки резьбы можно рассматривать как балку, нагруженную распределенной нагрузкой.

|

d/2

d/2

| ||||

| ||||

S

S

Q P

Q P

dCP /2 H

dCP /2 H

|

d1/2

d1/2

Р =

d- наружный диаметр;  - внутренний диаметр; n-число витков (шагов) в гайке.

- внутренний диаметр; n-число витков (шагов) в гайке.

n=

В витках резьбы возникают напряжения изгиба в сечении внутреннего диаметра, напряжение среза в этом же сечении, напряжения смятия на поверхности резьбы.

Напряжение смятия вызывается силой Р

Задача ставится таким образом, чтобы витки резьбы по всем трем видам напряжений были равнопрочны стержню болта.

Для этого длинна должна быть равна- для равнопрочности по изгибу 0,55d

-для равнопрочности по срезу 0,36d

-для равнопрочности по смятию 0,73d

| Нг=0,8d |

Принято поэтому

В этом случае слабым местом болта являются не витки, а стержень болта.

Расчет болтов сводится к определению напряжений в теле болта.

Расчет болтовых соединений.

Расчет болта нагруженного осевой силой. (Завинчивание гайки производится без нагрузки.)

=

=

- внутренний диаметр резьбы.

- внутренний диаметр резьбы.

Болт, нагруженный осевой силой и завинчиваемый под нагрузкой.

Действуют сила Q и момент от трения в резьбе  Возникают нормальные и касательные напряжения:

Возникают нормальные и касательные напряжения:

=

=  ; τ=

; τ=  ;

;  =

=  полярный момент сопротивления во внутреннем сечении.

полярный момент сопротивления во внутреннем сечении.

τ=  =

=

=

=

После подстановки в эту формулу получим после округления , что

≈1,3

≈1,3  ≤

≤

Болт, нагруженный эксцентричной силой, затягиваемой под нагрузкой.

На гайку сила Q действует центрально а на головку болта с эксцентриситетом.

На болт действует изгибающий момент от силы у головки.

=

=  +

+

- напряжение от растяжения и скручивания.

- напряжение от растяжения и скручивания.

=1,3

=1,3

- напряжение от изгиба болта.

- напряжение от изгиба болта.

=

=  =

=

|

Q

Q

|

MTP

MTP

|

|

l Q

l Q

MИ = Q l

MИ = Q l

Температурные напряжения в болтовых соединениях

Q З l Ф1 l Ф2 l Б

Q З l Ф1 l Ф2 l Б

Рис. 2.16 К расчету температурных напряжений в болтовом соединении

Если бы материал болта и деталей был одинаков, то при повышении или понижении температуры болт и деталь удлинились или укоротились бы на одну величину и изменений в соединении не произошло бы.

Но если материалы разные, то коэффициенты термического расширения у них разные и они изменят свои длины на неодинаковые величины.

Вследствие этого усилие предварительного натяга изменятся:

;

;

В зависимости от соотношения коэффициентов линейного расширения A, усилие натяга или возрастет или уменьшится. Усилие предварительного натяга надо назначать с учетом его изменений от температуры.

При температурах выше 250º механические свойства становятся другими, в частности при низких температурах возникает хладноломкость.

При расчете изменение механических свойств тоже надо учитывать.

Болт, нагруженный поперечными силами

1) «Черный» болт, установленный в отверстие со значительным зазором

При установке болта с зазором восприятие поперечной нагрузки осуществляется за счет сил трения между деталями, возникающих вследствие затяжки болта. В этом случае для обеспечения соединения усилие затяжки должно быть равно: Q = P Kf / f .

В этом выражении P - сдвигающая (поперечная) нагрузка, Kf - коэффициент, учитывающий неопределенность сил трения, f – коэффициент трения.

Поскольку болт затягивается с нагрузкой, то в нем возникают напряжения растяжения и кручения, которые не должны превышать величины:  (коэффициент 1,3 учитывает действие напряжений кручения).

(коэффициент 1,3 учитывает действие напряжений кручения).

Соединений «черными» болтами стремятся избегать при сборке деталей, работающих в условиях вибраций, т.к. в этом случае трение снижается, и удерживающая способность болтового соединения ослабевает.

2)Установка болта по посадке («чистый» болт).

При такой установке болта используются три вида посадок: скользящие, напряженные, тугие. В последнем случае болты забивают в отверстие. «Чистые» болты работают на срез и смятие аналогично заклепкам. При этом обычно посадочная гладкая часть болта имеет больший диаметр, чем резьбовая. Прочность болта определяется из выражений:

;

;

δ – толщина соединяемых деталей; d – наружный диаметр гладкого участка болта, соединяющий детали; d 1 – внутренний диаметр резьбы.

Расчет шпоночных соединений

Шпоночные соединения используют для передачи крутящего (вращающего) момента Т не только в неподвижных, но и в подвижных соединениях (там, где есть перемещение детали вдоль оси вала). Различают соединения с призматическими, сегментными и клиновыми шпонками (Рис. 2.17). Клиновые шпонки применяют только для неподвижных соединений. Сегментные шпонки используют при малых моментах и малых диаметрах валов.

L L

h t h t

|        R ШП t R ШП t

h h

| ||||||||||||||||||||||||

| А | б | ||||||||||||||||||||||||

Рис. 2.17 Вал с призматической (а) и сегментной (б) шпонкой

Соединения с призматическими шпонками стандартизовали по ГОСТ 23360-78. Каждому диаметру вала d соответствуют определенные размеры шпонки b и h . Глубину к врезания шпонки в ступицу принимают:

к = 0,43 h при d < 40 мм,

к = 0,47 h при d ≥ 40 мм.

При стандартизации размеры соединения назначены таким образом, чтобы нагрузочную способность соединения ограничивали напряжения смятия σсм на боковых гранях шпонки. В проектном расчете находят требуемую рабочую длину шпонки lр , в проверочном расчете проверяют достаточность этой длины.

В расчете распределение σСМ условно полагают равномерным. Согласно условию:

,

,

где Т – вращающий момент на валу, σсм – напряжения смятия в шпонке, [σ] см – предел прочности на смятие.

Определяется расчетная длина шпонки:

Допускаемое напряжение [σ]СМ, назначают по справочным таблицам.

Полная длина шпонки L при округленных концах равна L = lP + b

Длину L округляют до значения - по ГОСТ 23360-78.

Изготавливают шпонки из чистотянутой стали 45 или стали Ст6 (возможно применение иных сталей с σ ≥ 600 МПа).

Расчет сварных соединений

Расчет стыковых швов ведут по номинальному сечению (без учета наплывов) и номинальным напряжениям, для вычисления которых используются известные из курса сопротивление материалов зависимости для сплошных балок. При одновременном действии нормальных и касательных напряжений в наиболее нагруженной точке сечения определяют эквивалентное напряжение по зависимости:

σЭ = (σ2 + 3τ2)0,5

Условие прочности имеет вид σЭ ≤ [σ’]P, где [σ’]P находят по справочным таблицам.

Сторону сечения шва называют катетом и обозначают к. Разрушения углового шва происходит по наименьшему сечению плоскостью, проходящей через биссектрису прямого угла. Размер шва в этом сечении βK, второй размер – длина шва. При многопроходной автоматической и полуавтоматической сварке, а также при ручной сварке принимают β = 0,7, считая шов равнобедренным прямоугольным треугольником. Для двух- и трехпроходной полуавтоматической сварки β = 0,8; для такой же, но автоматической сварки – 0,9; а для однопроходной автоматической – 1,1. Рекомендуют принимать к ≤ δmin; в машиностроении общего назначения обычно к> 3 мм.

Расчет угловых швов ведут условно по касательным напряжениям. Суммарное касательное напряжение в наиболее нагруженной точке сечения определяют геометрическим сложением составляющих напряжений.

Напряжения, вызванные центральными силами, считают равномерно распределенными по сечению. Исключение составляют напряжения, вызванные центральной поперечной силой в коротких швах, расположенных перпендикулярно линии действия силы. Ими пренебрегают. Напряжения, вызванные моментом, считают пропорциональными расстояниям до центра масс (при действии момента в плоскости стыка) или расстоянием до нейтральной линии, проходящей через этот центр (при действии момента в плоскости, перпендикулярной плоскости стыка). Поэтому наиболее нагруженной будет одна из наиболее удаленных точек опасного сечения шва.

Дата добавления: 2019-09-13; просмотров: 660; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

d

d F P F

F P F

R lp

R lp

b

b

lp

lp