Определение энергии активации полиуретанов

Длительные усталостные испытания проводились для полиуретанов QA965/A250MX (далее – дуотан 65) и QA980/A250MX (далее – дуотан 80). Методика испытаний соответствовала ГОСТ 10952-75 Испытания проводились при частоте 100 Гц (6000 об/мин) при комнатной температуре 25°С непрерывно по 8 часов в день. При каждой амплитуде деформаций доводилось до разрушения по два образца каждого дуотана. Результаты испытаний дуотана 65 и дуотана 80 приведены в табл.3.4. Значения динамического модуля упругости Е¢, модуля внутреннего трения Е¢¢ и установившейся температуры на поверхности образца tп в этой таблице приведены как средние арифметические установившихся величин по результатам испытаний двух образцов.

Таблица 3.4

Результаты усталостных испытаний образцов из дуотанов 65 и 80 при частоте вращения 100 Гц и температуре окружающей среды 25°С

| Дуотан | e | N, циклов | Е¢, МПа | Е¢¢,МПа | tп, °С | tgd | |

|

65 | 0,25 | 9,6 × 104 | 9,95×104 | 6,33 | 0,26 | 80 | 0,0411 |

| 0,225 | 2,85×105 | 3,57×105 | 6,41 | 0,28 | 76 | 0,0437 | |

| 0,20 | 1,12×106 | 1,32×106 | 6,50 | 0,30 | 72 | 0,0462 | |

| 0,175 | 6,4 × 106 | 7,2 × 106 | 6,58 | 0,32 | 66 | 0,0486 | |

|

80 | 0,175 | 3,61×104 | 4,01×104 | 13,8 | 0,72 | 88 | 0,0522 |

| 0,15 | 2,10×105 | 2,32×105 | 14,0 | 0,78 | 79 | 0,0557 | |

| 0,125 | 7,80×105 | 1,10×106 | 14,2 | 0,85 | 76 | 0,0599 | |

| 0,10 | 6,20×106 | 5,40×106 | 14,5 | 0,92 | 71 | 0,0634 | |

Для прогнозирования числа циклов до разрушения образца используется уравнение термофлуктуационной теории (3.3). Решение уравнения этого уравнения путем использования экспериментальных данных, приведенных в табл.3.4, привело для дуотанов 65 и 80 к следующим значениям неизвестных:

Для дуотана 65 b = - 6,29; U0 = 144 кДж/моль

|

|

|

Для дуотана 80 b = - 5,95; U0 = 102 кДж/моль

Тогда уравнение (3.3) может быть записано в виде

Для дуотана 65 N = 6,04×10-21 × e-6,29 ×exp17,4×103/T* (3.11)

Для дуотана 80 N = 1,93×10-15 ×e-5,95 ×exp12,3×103/T*, (3.12)

где Т* – абсолютная температура на поверхности образца из дуотана

Т* = 273 + tп , (3.13)

где t п - температура на поверхности образца, измеренная термопарой, °C.

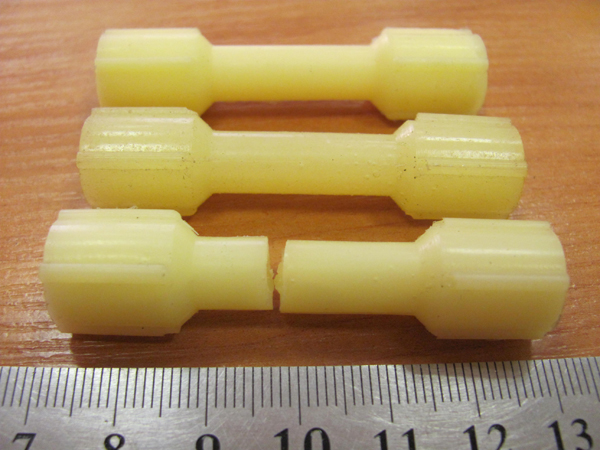

Зависимости, соответствующие выражениям (3.11) и (3.12), нанесены на рис.3.9. Внешний вид образцов из полиуретанов до разрушения и после усталостных испытаний приведен на рис.3.10.

Как следует из рассмотрения рисунка, нанесенные кривые соответствуют полученным экспериментальным значениям числа циклов до разрушения образца. Следует отметить, что изменение температуры на 5 – 7°С приводит к изменению числа циклов до разрушения в 3 – 4 раза.

Как следует из рассмотрения рисунка, нанесенные кривые соответствуют полученным экспериментальным значениям числа циклов до разрушения образца. Следует отметить, что изменение температуры на 5 – 7°С приводит к изменению числа циклов до разрушения в 3 – 4 раза.

|

|

|

Рис.3.10. Внешний вид образцов из полиуретана до разрушения и после усталостных испытаний

Определение влияния на динамические характеристики дуотанов 65 и 80 частоты вращения, амплитуды деформаций и температуры окружающей среды проводились в соответствии с ГОСТ 10828-75. Измерение контролируемых величин проводилось сразу после выхода на заданный режим, в отличие от усталостных испытаний, когда измерялись и записывались только установившиеся значения этих величин. Результаты испытаний приведены в табл.3.5 – 3.7 и на рис.3.11 – 3.12.

В указанных таблицах и рисунках приведены средние арифметические значения, полученные по результатам трех измерений. Динамические модули рассчитывались по формуле (2.4). Модуль внутреннего трения рассчитывался по формуле (2.8). Объемная температура в диапазоне от +40 до +100°С создавалась путем прогрева термокамеры с установленным в ней образцом.

Таблица 3.5

Результаты исследования влияния частоты вращения на динамические характеристики дуотанов 65 и 80 при температуре окружающей среды 25°С и амплитуд деформаций eα = 0,175 для дуотана 65,

|

|

|

eα = 0,10 для дуотана 80

|

f, Гц | Дуотан 65 | Дуотан 80 | |||||

| Е¢, МПа | Е¢¢, МПа | tgd | Е¢, МПа | Е¢¢, МПа | tgd | ||

| 20 | 7,16 | 0,29 | 0,0405 | 14,7 | 0,99 | 0,0673 | |

| 40 | 7,24 | 0,31 | 0,0428 | 15,0 | 1,12 | 0,0747 | |

| 60 | 7,35 | 0,32 | 0,0435 | 15,0 | 1,18 | 0,0787 | |

| 80 | 7,37 | 0,33 | 0,0448 | 15,0 | 1,21 | 0,0807 | |

| 100 | 7,37 | 0,35 | 0,0475 | 15,2 | 1,25 | 0,0822 | |

Таблица 3.6

Результаты исследования влияния амплитуды деформаций на динамические характеристики дуотанов 65 и 80 при частоте вращения

100 Гц и температуре окружающей среды 25°С

| Дуотан 65 | Дуотан 80 | ||||||

| eα | E¢, МПа | Е¢¢, МПа | tgd | eα | Е¢, МПа | Е¢¢, МПа | tgd |

| 0,15 | 7,46 | 0,37 | 0,0496 | 0,10 | 15,2 | 1,25 | 0,0822 |

| 0,175 | 7,37 | 0,35 | 0,0475 | 0,125 | 15,0 | 1,12 | 0,0747 |

| 0,20 | 7,20 | 0,32 | 0,0444 | 0,15 | 14,7 | 0,96 | 0,0653 |

| 0,225 | 7,11 | 0,30 | 0,0422 | 0,175 | 14,5 | 0,88 | 0,0607 |

| 0,25 | 7,08 | 0,28 | 0,0395 | 0,20 | - | - | - |

Таблица 3.7

Результаты исследования влияния температуры окружающей среды на динамические характеристики дуотанов 65 и 80 при частоте вращения 100 Гц, и амплитуд деформаций eα = 0,175 для дуотана 65, eα = 0,10

|

|

|

для дуотана 80

|

tоб°С | Дуотан 65 | Дуотан 80 | |||||

| Е¢, МПа | Е¢¢, МПа | tgd | Е¢, МПа | Е¢¢, МПа | tgd | ||

| 25 | 7,37 | 0,35 | 0,0475 | 15,2 | 1,25 | 0,0822 | |

| 40 | 7,14 | 0,34 | 0,0476 | 15,0 | 1,12 | 0,0747 | |

| 60 | 6,82 | 0,33 | 0,0484 | 14,7 | 0,97 | 0,0660 | |

| 80 | 6,38 | 0,31

| 0,0487 | 14,4 | 0,84 | 0,0583 | |

| 100 | 5,53 | 0,29 | 0,0524 | 14,1 | 0,76 | 0,0539 | |

Рис.3.11. Зависимости динамического модуля дуотанов от частоты вращения

Рис.3.12. Зависимости модуля внутреннего  дуотанов от частоты вращения температуре 25ºC.

дуотанов от частоты вращения температуре 25ºC.

Рис.3.13. Зависимости динамического модуля  дуотанов от амплитуды деформаций при частоте вращения 100 Гц и температуре 25 ºC

дуотанов от амплитуды деформаций при частоте вращения 100 Гц и температуре 25 ºC

После достижения в объеме камеры и на поверхности образца заданной температуры образец приводился во вращение и измерялись его характеристики. Испытания по изучению влияния частоты вращения и амплитуты деформаций на динамические характеристики дуотанов проводились при температуре окружающей среды 25°С и фиксированных частотах или амплитудах деформаций, соответствующих для данного дуотана результатам длительных усталостных испытаний .

В результате исследований дуотанов 65 и 80 установлено, что:

- испытания образцов из дуотана 65 при знакопеременном изгибе с вращением с частотой 100 Гц показали, что требуемая долговечность 5 млн циклов может быть достигнута при максимальной амплитуде деформаций e не более 0,175. Для дуотана 80 это же значение долговечности достигалось при амплитудах деформаций порядка 0,10;

- число циклов до разрушения дуотанов 65 и 80 может быть оценено на снове термофлуктационной теории по выражениям (2.9) и (2.10);

- дуотан 80 имеет значительноболее высокий динамический модуль упругости

(в 2 раза) и более высокий модуль внутреннего трения ( в 3 – 3,5 раза), чем

дуотан 65;

- при увеличении частоты вращения от 20 до 100 Гц наблюдается небольшое

увеличение модуля упругости и модуля внутреннего трения для обоих

испытанных дуотанов;

- при увеличении амплитуды деформаций от 0,10 до 0,25 динамический модуль упругости и модуль внутреннего трения для обоих дуотанов уменьшаются;

- при увеличении объемной температуры с 25 до 100°С динамический модуль и модуль внутреннего трения для обоих испытанных дуотанов уменьшаются;

3.4. Исследование нагрузочной способности резин для шкивов

с резиновым покрытием

В современном морском оборудовании для подъема грузов широко применяются полимерные тросы с грузоподъемностью до 60 тонн. Для создания требуемой тяговой способности поверхность стального шкива при контакте с полимерным тросом имеет резиновое покрытие [10,56]. В данном случае c резиной контактировал трос из высокомодульного полиэтилена (HMPE), состоящий из 12×12 прядей. Диаметр шкива был равен 1,9 м.

3.4.1. Исследование физико-механических свойств резин для резиновых покрытий шкивов

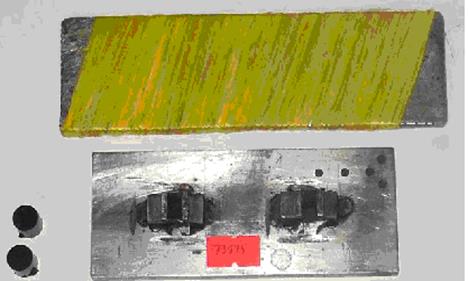

Экспериментально определялись физико-механические свойства 4-х резин российских производителей: марок РМ; Л2-18; Л2-26; 1068 и одна норвежская резина марки 73975. Испытание на одноосное растяжение проводились по ГОСТ 270 и ГОСТ 269 и ASTM D 412 [7]. Образцы имели форму лопаток (рис. 1.7), уширенных на концах. Толщина и размеры образцов, а также способы их вырезания определяются стандартами.

Результаты экспериментов представлены в табл. 3.8 и на рис.3.14. На рис. 3.8 показаны зависимости инженерных напряжений растяжения от относительной деформации. В табл.3.8 приведены также остаточная деформация для всех пяти резин.

Таблица 3.8

Результаты исследований резин при одноосном растяжении

| Резина | Напряжение при ε =300% , МПа | Напряжение при разрыве, МПа | Деформация при разрыве ε, % | Остаточная деформация % |

| 73975 | 9,9 | 18,0 | 490 | 23 |

| РМ | 7,9 | 11,3 | 360 | 14 |

| Л2-18 | 7,4 | 12,7 | 420 | 8 |

| Л2-26 | 9,3 | 14,0 | 370 | 9 |

| 1068 | - | 11,0 | 260 | 5 |

Испытания при сжатии проводились по ГОСТ 265 и ASTM D575. Схема установки для проведения этих испытаний представлена на рис. 2.1, а ее внешний вид приведен на рис. 2.2. При испытаниях применялись цилиндрические образцы или по ASTM D575 или по ГОСТ 265 со следующим размерами: высота  мм, диаметр

мм, диаметр  мм.

мм.

σ, MПa

ε, %

Рис.3.14. Зависимости напряжений растяжения от деформации для:

Y1 – заказчика 73975; Y2 – резина РМ; Y3 – резина Л2-18;

Y4 – резина Л2-26; Y5 – резина 1068

Сложность проведения опытов по сжатию цилиндров состоит в том, что необходимо обеспечить одноосное сжатие. Эта проблема решалась установкой на стол сразу трех цилиндров. Используются полированные плиты, смазанные инертной силиконовой смазкой. Результаты обрабатываются в предположении одноосного сжатия. Точные измерения диаметра показали допустимость гипотезы одноосного сжатия при относительных деформациях до 30%. Все испытания повторяются на образцах не менее трех раз. Средние значения результатов таких испытаний представлены в табл.3.9 и на рис. 3.15.

Анализ результатов представленных в табл.3.8, 3.9, рис.3.14, рис.3.15 показывает, что резина заказчика 73975 наиболее прочная. Это хорошо с точки зрения ее предельных напряжений при объемном разрушении из-за возникающих нормальных и касательных напряжений при контактировании с тросом. Однако она имеет наибольшую остаточную деформацию. Резины РМ,

Таблица 3.9

Результаты исследований резин при сжатии

| Материал | Напряжения в МПа при относительной деформации ε, % | |||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | |

| 73975 | 0,207 | 0,424 | 0,668 | 0,899 | 1,198 | 1,520 | 1,982 | 2,565 |

| РМ | 0,185 | 0,384 | 0,583 | 0,782 | 0,995 | 1,280 | 1,706 | 2,275 |

| Л2-18 | 0,239 | 0,492 | 0,776 | 1,044 | 1,373 | 1,771 | 2,239 | 2,687 |

| Л2-26 | 0,195 | 0,393 | 0,608 | 0,829 | 1,093 | 17401 | 1,862 | 2,385 |

| 1068 | 0,279 | 0,572 | 0,866 | 1,184 | 1,543 | 1,971 | 2,459 | 2,987 |

Л2-18 и Л2-26 также имели высокую прочность и при растяжении и раздире. Самой непрочной является резина 1068. В целом все испытанные резины имели примерно одинаковый модуль упругости при растяжении и сжатии в интервале от 3,7 до 4,6 МПа (табл.3.10). Значения модуля Е получали по наклону касательной кривой

Таблица 3.10

Результаты экспериментальных исследований свойств резин

| Резина | E, МПа | seng рис.3.14, МПа | Деформация при разрыве, рис.3.14, e, % | strue = =seng. (1+e), МПа | Твердость по Шору А | Прочность при раздире, кН· м |

| 73975 | 4,6 | 18,0 | 490 | 106 | 65 | 103 |

| РМ | 3,9 | 11,3 | 360 | 52,0 | 54 | 54 |

| Л2-18 | 3,7 | 12,7 | 420 | 66,0 | 52 | 49 |

| Л2-26 | 4,2 | 14,0 | 370 | 65,8 | 59 | 59 |

| 1068 | 5,8 | 11,0 | 260 | 39,6 | 53 | 57 |

σ, MПa

ε, %

Рис.3.15. Зависимости напряжений сжатия от деформации для:

Y1 – резина 73975; Y2 – резина РМ; Y3 - резина Л2-18;

Y4 – резина Л2-26; Y5 – резина1068

растяжения при нулевой деформации, использовалась численная процедура [26]. В табл.3.10 приведены также твердость по Шору и прочность при раздире для всех пяти резин. Наиболее жесткой являлась резина 1068 (модуль упругости Е = 5,8 МПа).

3.4.2. Исследования коэффициента трения резин для резиновых покрытий шкивов

Для исследования коэффициентов трения резин использовался стенд, конструкция которого приведена на рис.2.37, а его внешний вид представлен на рис.2.38. Пластинки из резины закреплялись в верхнем держателе. В нижний держатель помещался образец с волокнами троса. Он представлял собой пластину из стали с натянутыми на ней волокнами троса. Волокна смачивались водой с морской солью. Общий вид верхнего держателя с образцами резины и нижнего образца с волокнами троса приведен на рис.3.16.

Рис.3.16. Общий вид верхнего держателя с образцами резины и нижнего образца с волокнами троса

В момент относительного сдвига образцов фиксировалось максимальное значение силы трения – сила трения покоя. Величина силы трения измерялась посредством тензодатчиков, наклеенных с двух сторон на тензобалку. Сигнал с тензодатчиков поступал через усилитель на регистрирующий прибор. Определенные таким образом значения приведены в табл.3.11 и на рис.3.17.

Таблица 3.11

Коэффициенты трения покоя

| Давление р, МПа | Резины | ||||

| 73975 | РМ | Л2-18 | Л2-26 | 1068 | |

| 2,5 | 0,446 | 0,532 | 0,365 | 0,285 | 0,345 |

| 3,5 | 0,376 | 0,475 | 0,320 | 0,243 | 0,311 |

| 4,4 | 0,353 | 0,426 | 0,301 | 0,224 | 0,296 |

| 7,3 | 0,335 | 0,352 | 0,272 | 0,207 | 0,273 |

| 11 | 0,284 | 0,314 | 0,264 | 0,194 | 0,252 |

f

p, MПa

p, MПa

Рис.3.17. Зависимости коэффициентов трения покоя от давления для:

Y1 – резина 73975; Y2 – резина РМ; Y3 – резина Л2-18;

Y4 – резина Л2-26; Y5 – резина1068

Коэффициент трения движения определялся при скорости относительного скольжения 0,08 м/с. Эти значения приведены в табл.3.12 и рис.3.18.

Таблица 3.12

Коэффициенты трения движения

| Давление р, МПа | Резины | ||||

| 73975 | РМ | Л2-18 | Л2-26 | 1068 | |

| 2,5 | 0,310 | 0,387 | 0,275 | 0,237 | 0,268 |

| 3,5 | 0,271 | 0,326 | 0,234 | 0,209 | 0,249 |

| 4,4 | 0,251 | 0,307 | 0,213 | 0,188 | 0,227 |

| 7,3 | 0.223 | 0,284 | 0,186 | 0,164 | 0,203 |

| 11 | 0.201 | 0,261 | 0,179 | 0,159 | 0,194 |

f

p, MПa

Рис.3.18. Зависимости коэффициентов трения движения от давления для:

Y1 – резина 73975; Y2 – резина РМ; Y3 – резина Л2-18;

Y4 – резина Л2-26; Y5 – резина1068

Такие испытания позволяют в основном сравнить исследуемые резины по коэффициенту трения. Может быть также выявлено влияние различных факторов на коэффициент трения. Из теории трения и изнашивания известно, что коэффициент трения зависит от многих факторов [4], главными из которых в данном случае являются модуль упругости, удельное давление в зоне трения и адгезионные характеристики пары трения (см. формулы 2.12 – 2.14)

Анализ результатов представленных на рис.3.17 и рис.3.18 показывает, что полученные зависимости коэффициента трения от удельного давления в целом соответствуют вышеприведенным закономерностям. Увеличение удельного давления приводит к уменьшению коэффициента трения. Величина коэффициента трения для исследованных резин определяется по-видимому главным образом адгезионной составляющей τ0 в формуле (2.12). Состав РМ имел самый высокий коэффициент трения во всем диапазоне исследованных давлений. Норвежская резина 73975 также имела высокие коэффициенты трения при всех давлениях как в покое, так и при движении.

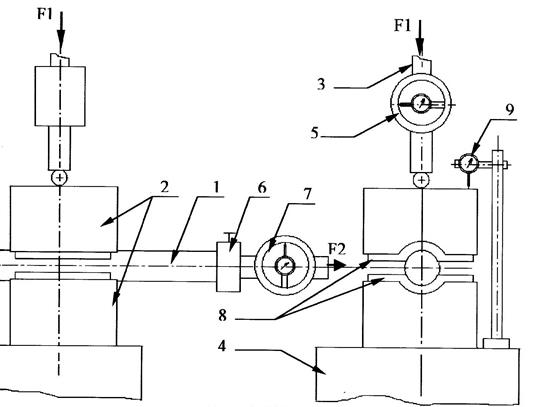

С целью уточнения данных по коэффициентам трения, полученным на стенде возвратно-поступательного движения были проведены стендовые испытания троса. Схема этого стенда приведена на рис.3.19.

Рис.3.19. Схема стендовых испытаний троса на трение

Основой стенда является пресс с максимальным усилием 3 тонны. Испытываемый трос 1 сжимается двумя стальными пластинами 2. Пластины сжимаются между подвижным столом пресса 4 и ползуном пресса 3. Усилие прижима Fn измеряется кольцевым динамометром 5. Точность измерения этого усилия составляет 30 Н. Осевое усилие Fа измеряется динамометром 7, который через захват 6 тянет трос 1. Это усилие создается червячно-цилиндрическим редуктором, установленном на фундаменте, с моментом на выходном валу 2800 Н·м Вертикальное перемещение верхней пластины измеряется индикатором 9 с точностью 0,01 мм. Исследовалась 1/144 часть троса диаметром в натянутом состоянии около 4,7 мм.. Трос сжимался между двумя стальными пластинами, на которые наклеивались пластины из испытываемых резин. Ширина пластин из резины была равна 15 мм. Трос смачивался водой с морской солью. Общий вид стенда при этих испытаниях приведен на рис.3.20.

Рис.3.20.Общий вид стенда для испытаний на трение

Результаты испытаний приведены в табл.3.13 – 3.17 и на рис.3.21.

При данной схеме испытаний были учтены те факторы, которые не учитывались на стенде возвратно-поступательного трения, а именно:

1) Резина была неподвижна, а трос тянули вдоль нее;

2) Более точно учитывалась скорость перемещения троса по резине на реальном объекте; Учитывался коэффициент взаимного перекрытия на реальном объекте;

3) Учитывалось фактическое направление волокон в ветви троса.

Таблица 3.13

Результаты стендовых испытаний резины 73975

| Нормальное усилие Fn , Н | 150 | 300 | 450 | 600 | 1200 | 1800 |

| Осевое усилие Fа , Н | 135 | 260 | 380 | 490 | 880 | 1220 |

| Условное давление р, МПа | 0,91 | 1,82 | 2,73 | 3,63 | 7,26 | 10,9 |

| Коэффициент трения | 0,450 | 0,433 | 0,422 | 0,408 | 0,367 | 0,339 |

Таблица 3.14

Результаты стендовых испытаний резины РМ

| Нормальное усилие Fn , Н | 150 | 300 | 450 | 600 | 1200 | 1800 |

| Осевое усилие Fа , Н | 170 | 330 | 480 | 590 | 990 | 1350 |

| Условное давление р, МПа | 0,91 | 1,82 | 2,73 | 3,63 | 7,26 | 10,9 |

| Коэффициент трения | 0,567 | 0,550 | 0,533 | 0,492 | 0,413 | 0,375 |

Таблица 3.15

Результаты стендовых испытаний резины Л2-18

| Нормальное усилие Fn , Н | 150 | 300 | 450 | 600 | 1200 | 1800 |

| Осевое усилие Fа , Н | 110 | 220 | 320 | 410 | 720 | 1010 |

| Условное давление р, МПа | 0,91 | 1,82 | 2,73 | 3,63 | 7,26 | 10,9 |

| Коэффициент трения | 0,383 | 0,366 | 0,355 | 0,308 | 0,279 | 0,269 |

Таблица 3.16

Результаты стендовых испытаний резины Л2-26

| Нормальное усилие Fn , Н | 150 | 300 | 450 | 600 | 1200 | 1800 |

| Осевое усилие Fа , Н | 90 | 170 | 250 | 315 | 590 | 850 |

| Условное давление р, МПа | 0,91 | 1,82 | 2,73 | 3,63 | 7,26 | 10,9 |

| Коэффициент трения | 0,300 | 0,283 | 0,278 | 0,258 | 0,246 | 0,239 |

Таблица 3.17

Результаты стендовых испытаний резины 1068

| Нормальное усилие Fn , Н | 150 | 300 | 450 | 600 | 1200 | 1800 |

| Осевое усилие Fа , Н | 110 | 210 | 300 | 370 | 670 | 940 |

| Условное давление р, МПа | 0,91 | 1,82 | 2,73 | 3,63 | 7,26 | 10,9 |

| Коэффициент трения | 0,366 | 0,350 | 0,333 | 0,292 | 0,279 | 0,261 |

Анализ результатов, представленных в табл.3.13 – 3.17 и рис.3.21, показывает, что в целом полученные результаты для различных резин соответствуют результатам, полученным при испытаниях на стенде возвратно-поступательного трения, а именно:

1) Осевые усилия для резины РМ были наибольшими;

2) Резина заказчика 73975 также обеспечивала большие осевые усилия, по сравнению с резинами Л2-18, Л2-26, 1068;

3) Для всех резин полученные значения коэффициентов трения в целом соответствуют значениям, полученным на стенде возвратно-поступательного трения;

4) С увеличением нормального усилия для всех резин коэффициент трения несколько уменьшался. Однако это происходило не так резко, как на стенде

поступательного трения.

Повреждений поверхности резин в процессе этих испытаний не наблюдалось. Полученные значения коэффициентов трения были несколько выше, чем аналогичные значения на стенде возвратно-поступательного трения.

Fa , H

Fn , H

Рис.3.21. Зависимости осевого усилия от нормального усилия для:

Y1 – резина 73975; Y2 – резина РМ; Y3 – резина Л2-18;

Y4 – резина Л2-26; Y5 – резина 1068

3.4.3. Исследование износа резин для резиновых покрытий шкивов

Исследование износа резин проводилось на стенде возвратно-поступательного трения. Схема стенда и его общий вид приведены на рис 2.37 и рис.2.38. Скорость скольжения составляла 0,08 м/с. Трос смачивался водой с морской солью. Исследовался диапазон давлений от 1,5 до 10 МПа. Перед испытаниями каждого вида резины и при каждом удельном давлении нижний образец с волокнами троса заменялся на новый. Каждое испытание повторялось три раза. Общий вид узла трения в процессе испытаний приведен на рис.3.22. Вид нижнего образца после трения с продуктами износа приведен на рис.3.23.

Рис.3.22. Общий вид узла трения в процессе испытаний на износ

Рис.3.23. Вид нижнего образца после трения с продуктами износа

В результате испытаний определялась интенсивность изнашивания [4]. Величина интенсивности изнашивания после испытаний на износ может быть рассчитана по формулам (2.25, 2.26)

Износ резины определялся методом искусственных баз. Точность определения износа при этом методе составляет 0,005 мм. Результаты испытаний в виде зависимости средних значений интенсивности изнашивания от удельного давления на поверхности трения резины по результатам трех испытаний приведены на рис. 3.24.

I

p, MПa

Рис.3.24. Зависимости интенсивности изнашивания от давления для:

Y1 – резина 73975; Y2 – резина РМ; Y3 – резина Л2-18;

Y4 – резина Л2-26; Y5 – резина 1068

Осмотр поверхностей резины после изнашивания и наблюдение за ходом экспериментов показали, что в данном случае происходит усталостное изнашивание резины. Кроме перечисленных факторов следует также учитывать, что при определенных удельных давлениях установившийся процесс изнашивания может резко интенсифицироваться и перейти в катастрофический процесс изнашивания. При катастрофическом процессе изнашивания микроотделение частиц заменяется образованием макродефектов и отделением макрочастиц. Это связано с резким увеличением температуры в зоне трения при определенных давлениях. Удельное давление, при котором это происходит, называют критическим. Эксплуатация узла трения при давлениях выше критического не рекомендуется.

Анализ результатов представленных на рис.3.24 показывает, что полученные зависимости интенсивности изнашивания от удельного давления в целом соответствуют вышеприведенным закономерностям:

1) Резины имеющие высокий коэффициент трения изнашивались быстрее;

2) Увеличение удельного давления приводит к увеличению интенсивности изнашивания.

3) При определенном давлении установившийся режим изнашивания (линейная зависимость на рис.3.24) переходит в катастрофический. Величина критического давления для исследованных резин составляет

Таблица 3.18

Критические удельные давления для исследованных резин

| Резина | Предельное давление рlim , MПa |

| 73975 | 3,9 |

| РМ | 2,8 |

| Л2-18 | 4,5 |

| Л2-26 | 10,2 |

| 1068 | 5,9 |

В табл.3.18 за критические давления условно были приняты давления, при которых интенсивность изнашивания достигала 10-5. По нашим наблюдениям это соответствовало началу отделения макрочастиц резины.

1) Так как модули упругости и прочности исследованных резин были примерно одинаковы (кроме резины заказчика), то их влияние на интенсивность изнашивания не выявлено. Хотя резина заказчика и имела более высокие прочностные характеристики, однако из-за высокого коэффициента трения она имела большую интенсивность изнашивания и низкое предельное давление.

2) Критические давления для резин с высокими коэффициентами трения очень низкие. Наиболее высокой износостойкостью и высоким критическим давлением обладали резины с низким коэффициентом трения Л2-26 и 1068.

Следует отметить, что испытания на износ в данном случае проводились в более сложных условиях, чем резина работает на реальном объекте. Это связано со следующими особенностями стенда:

1) Исследовалось возвратно-поступательное движение. Это более тяжелый температурный режим для резины, чем при поступательном движении. На реальном объекте поступательное движение;

2) Продукты износа не удаляются из зоны трения (см. рис.3.23). На реальном объекте они удаляются. Присутствие продуктов износа ускоряет процесс изнашивания и наступление катастрофического режима изнашивания;

3) Скорость скольжения составляла 0,08 м/с, что примерно на порядок выше, чем на реальном объекте. Это тоже ускоряло процесс изнашивания и наступление катастрофического режима изнашивания из-за более жесткого температурного режима в зоне трения;

Все указанные особенности идут в коэффициент запаса при численном использовании результатов испытаний, представленных на рис.3.24.

Толщина слоя резины может быть определена по данным на рис.3.24 следующим образом

hmin=103 ·Ip ·Lp , (3.14)

где hmin - минимальная толщина слоя резины, мм; Ip - интенсивность изнашивания при заданном давлении; Lp - путь трения (ресурс) для данного режима работы, м.

Так, например, для давления р = 2,5 МПа для норвежской резины 73975 минимальная толщина слоя резины при пути трения 12500 м составит

hmin=103 ·7,8 · 10-7 · 12500 = 9,75 мм

При этом коэффициент запаса, учитывающий наличие возвратно-поступательного движения, продуктов износа в зоне трения и увеличение скорости скольжения на стенде составит 1,3 ÷ 1,5.

3.4.4. Исследование жесткости полимерного троса

Исследование жесткости полимерного троса проводилось на стенде, описание которого приведено в разделе 3.4.2. Общий вид стенда при этих испытаниях приведен на рис.3.25. Исследовалась 1/ 12 троса с диаметром в натянутом состоянии 16,2 мм. Трос предварительно растягивался осевым усилием Fа = 20000 Н. Результаты испытаний приведены на рис.3.26. Предварительные испытания на жесткость при других растягивающих усилиях показали, что жесткость троса сильно зависит от величины этого усилия. Величина оcевого усилия в 20000 Н выбрана по рекомендациям заказчика.

Рис. 3.25. Общий вид стенда при определении жесткости троса

Следует отметить, что схема испытаний на данном стенде не совсем полно моделирует сжатие троса на реальном объекте. Верхняя пластина на реальном объекте отсутствует. Кроме того, исследовалась только 1/ 12 часть троса, что не дает полного представления об общей жесткости всего троса.

По результатам испытаний 5 резин, приведенным в разделах 3.4.1 – 3.4.4 могут быть сделаны следующие выводы:

1) Состав 73975 имеет самую высокую прочность при разрыве и раздире и один из наиболее высоких коэффициентов трения.

2) Состав РМ (русская резина) имел самый высокий коэффициент трения во всем диапазоне исследованных давлений.

Fn , Н

ε, %

Рис. 3.26. Зависимость нормального усилия от относительной деформации при сжатии троса

3) Составы Л2-26 и 1068 имеют самые маленькие интенсивности изнашивания и самые высокие предельные давления. Составы 73975 и РМ быстро изнашиваются и имеют низкие критические давления.

4) Сводная таблица коэффициентов трения движения, интенсивностей изнашивания и предельных давлений выглядит следующим образом:

Таблица 3.19

Результаты исследований коэффициентов трения и интенсивности изнашивания резин

|

Резина | Коэффициент трения, f | Интенсивность изнашивания, I | Предельное давление рпред, MПa | ||

| р = 2,5 MПa | р = 4,4 MПa | р = 2,5 MПa | р = 4,4 MПa | ||

| 73975 | 0,31 | 0,25 | 7,8·10-7 | 2,4·10-5 | 3,9 |

| РМ | 0,39 | 0.31 | 3,5·10-6 | 9,9·10-4 | 2,8 |

| Л2-18 | 0,28 | 0,22 | 4,3·10-7 | 7,8·10-4 | 4,5 |

| Л2-26 | 0,24 | 0,19 | 0,48·10-7 | 1,4·10-7 | 10,2 |

| 1068 | 0,27 | 0,23 | 2,3·10-7 | 1,3·10-6 | 5,9 |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Ашейчик А.А. Влияние распределения контактных напряжений на утечки через торцевое уплотнение/ А.А.Ашейчик, В.Л. Полонский // Вестник СибГАУ. – 2015. – Т.16. – №3. – С.705-713.

2. Ашейчик А.А. Прогнозирование изменения физико-механических свойств эластомеров при термическом старении / А.А.Ашейчик, В.Л. Полонский // Современное машиностроение. Наука и образование. – 2013. – № 3. – C. 265-272.

3. Ашейчик А.А. Исследование динамического модуля и модуля внутреннего трения эластомеров / А.А. Ашейчик, М.К. Чувакова // Неделя науки СПбПУ. Научный форум с международным участием, материалы научно-практической конференции. Институт металлургии, машиностроения и транспорта СПбПУ. Ред. М.С. Кокорин. – СПб. 2015. C. 70-74.

4. Ашейчик А.А. Основы трибоники. /А.А.Ашейчик – СПб.: Изд-во СПбГПУ, 1995. – 116 с.

5. Ашейчик А.А. Экспериментальная механика. / А.А.Ашейчик, С. Г. Чулкин. – СПб.: Изд-во Политехн. ун-та – 2008. – 107 с.

6. Ашейчик А. А. Вычислительная механика. Расчет деталей машин методом конечных элементов: учебное пособие /А. А. Ашейчик, В. Л. Полонский, С.Г.Чулкин – СПб.: Изд-во СПбГПУ, 2011.– 301 с.

7. Ашейчик А.А. Экспериментальное исследование эластомеров и полимеров для нефтяной промышленности: монография./ А.А.Ашейчик, В.Л. Полонский. – СПб.: Изд-во Политехн. ун-та, 2015. – 236 с.

8. Ашейчик А.А. Стенд и методика для испытаний материалов на устойчивость к взрывной декомпрессии / А. А. Ашейчик, В.Л. Полонский //Актуальные проблемы авиации и космонавтики. – 2015. – Т.1. – № 11. С. 130-132.

9. Ашейчик А.А. Экспериментальное определение энергии активации эластомеров / А.А. Ашейчик, В.Л. Полонский //Актуальные проблемы авиации и космонавтики. – 2015. – Т.1. – № 11. С. 133-135.

10. Ашейчик А.А. Исследование износостойкости и нагрузочной способности резин для шкивов грузоподъемного оборудования / А.А.Ашейчик, В.Л. Полонский // Вестник СибГАУ. – 2016. – Т.17. – №1. С.186-193.

11. Ашейчик А.А. Стенд для исследования динамического модуля и модуля внутреннего трения эластомеров/ А.А. Ашейчик // Фундаментальные исследования в технических университетах: Материалы XIV Всерос. конф. Сер. «Труды СПбГПУ». – СПб: Изд-во Политехн. ун-та, 2010. – Т.1. – С.140-141.

12. Ашейчик А.А. Стенд для исследования трибологических свойств материалов / А.А. Ашейчик // Фундаментальные исследования в технических университетах: Материалы XIV Всерос. конф. Сер. «Труды СПбГПУ». – СПб: Изд-во Политехн. ун-та, 2010. – Т.1. – С.139-140.

13. Ашейчик А. А. Стенд для испытаний материалов на устойчивость к взрывной декомпрессии / А. А. Ашейчик, С.О. Лазарев // Фундаментальные исследования в технических университетах: Материалы X Всерос. конф.Сер. «Труды СПбГПУ». – СПб.: Изд-во СПбГПУ, 2006 – C. 291-292.

14. Ашейчик А.А. Антифрикционные износостойкие фторсодержащие покрытия для узлов трения железнодорожного транспорта / А.А.Ашейчик // Триботехника на железнодорожном транспорте. Труды второго Международного симпозиума по транспортной триботехнике. – СПб, 2002. С. 127-128.

15. Ашейчик А.А. Исследование влияния высоких гидростатических давлений на свойства политетрафторэтиленов / А.А.Ашейчик // Фундаментальные исследования в технических университетах. Материалы XI Всероссийской конференции по проблемам науки и высшей школы. Сер. «Труды СПбГПУ». – СПб, 2007. С.248-249.

16. Ашейчик А.А. О методике испытаний эластомеров на устойчивость к взрывной декомпрессии / А.А.Ашейчик // Фундаментальные исследования в технических университетах. Материалы XI Всероссийской конференции по проблемам науки и высшей школы. Сер. «Труды СПбГПУ». – СПб, 2007. С.247-248.

17. Ахметшин Т.Д. Испытание эластомеров при знакопеременном изгибе с вращением / Т.Д.Ахметшин, А. А. Ашейчик // Неделя науки СПбПУ. Международная конференция, материалы научно-практической конференции. Механико-машиностроительный факультет СПбПУ. Ред. М.С. Кокорин. Т.4. – СПб. 2011. – C. 156-157.

18. Ашейчик А.А. Износостойкие фторсодержащие покрытия / А.А. Ашейчик // Фундаментальные исследования и инновации в национальных исследовательских университетах: Материалы Всерос. научн.- метод. конф. Сер. «Труды СПбГПУ». – СПб: Изд-во Политехн. ун-та, 2012. – Т.3. – С.5-6.

19. Ашейчик А. А. Твердая смазка на основе легкоплавких металлов / А. А. Ашейчик // Фундаментальные исследования и инновации в национальных исследовательских университетах: Материалы Всерос. научн.- метод. конф. Сер. «Труды СПбГПУ». – СПб: Изд-во Политехн. ун-та, 2012. – Т.3. – C. 4-5.

20. Ашейчик А.А. Исследование износа и коэффициента трения полимерного материала на основе полиэфирэфиркетона/ А.А. Ашейчик, И.С. Мелехин // Неделя науки СПбПУ. Научный форум с международным участием, материалы научно-практической конференции. Институт металлургии, машиностроения и транспорта СПбПУ. Ред. М.С. Кокорин. – СПб. 2012 – C. 122-123.

21. Ашейчик А.А. Исследование нагрузочной способности резиновых для шкивов грузоподъемного оборудования / А.А.Ашейчик, В.Л. Полонский // Современное машиностроение. Наука и образование. – 2016. – № 5.

22. Ашейчик А.А. Исследование антифрикционных свойств карбонов/ А.А. Ашейчик, А.А. Бобков // Неделя науки СПбПУ: Материалы научно-практической конференции с международным участием. Институт металлургии, машиностроения и транспорта СПбПУ. Ред. М.С. Кокорин. 2015. – C. 67-69

23. Ашейчик А.А. Детали машин и основы конструирования. Справочные материалы: учебное пособие / А. А. Ашейчик – СПб.: изд-во СПбГПУ, 2014 – 111 с.

24. Ашейчик А.А. Определение энергии активации эластомеров экспериментально-теоретическим методом / А.А.Ашейчик, В.Л. Полонский // Современное машиностроение. Наука и образование. – 2014. – № 4. – C. 283-291.

25. Ашейчик А.А. Повышение долговечности вакуумных вводов движения с щелевым уплотнением / А.А. Ашейчик, В.М. Лебедев, Ю.К.Михайлов, В.С.Поляков // Вестник машиностроения. – 1982. – № 8. – С.15-17.

26. Ашейчик А.А. Вопросы повышения производительности и надежности автоматической линии для вакуумной обработки колб термосов / А.А.Ашейчик, Г.А.Корецкий, Е.Н.Мартинсон, Ю.Н.Спиридонов // Труды ЛПИ. – 1978. – № 360. – С.84-88.

27. Бартенев Г. М. Структура и релаксационные свойства эластомеров / Г. М. Бартенев. – М. : Химия, 1976. – 288 с.

28. Денищенко Д.А. Определение энергии активации эластомеров экспериментально-теоретическим методом / Д.А.Денищенко, А.А.Ашейчик // Неделя науки СПбПУ: Материалы научно-практической конференции с международным участием. Институт металлургии, машиностроения и транспорта СПбПУ. Ред. М.С. Кокорин. Часть 1 – СПб. 2014. – C. 65-67.

29. Жуков В.А. Механика. / В.А.Жуков, А.А. Ашейчик. – СПб.: Изд-во Политехн. ун-та, 2004. – 70 с.

30. Кукина А.А. Прогнозирование изменения прочностных свойств резины при ее термическом старении/А.А.Кукина, А.А.Ашейчик // Неделя науки СПбПУ: Материалы научно-практической конференции с международным участием. Институт металлургии, машиностроения и транспорта СПбПУ. Ред. М.С. Кокорин. Часть 1 – СПб. 2014 – C. 63-65.

31. Лазарев С.О. Исследование влияния распределения напряжений в зоне контакта на утечки через резиновое уплотнение в неподвижном соединении / С.О.Лазарев, А.А.Ашейчик, В.Л.Полонский// Фундаментальные исследования в технических университетах: Материалы X Всерос. конф.Сер. «Труды СПбГПУ»/ СПб.: Изд-во СПбГПУ, 2006 – C. 311-312.

32. Лазарев С. О. Вычислительная механика / С.О.Лазарев, В. Л. Полонский. – СПб. : Изд-во СПбГТУ, 2002. – 86 с.

33. Лазарев С.О., Ашейчик А.А., Полонский В.Л. Вычислительная механика.– СПб.: Изд-во Политехн. ун-та, 2007. – 122 с.

34. Лебедев В.М. Повышение износостойкости и антифрикционных свойств ПА-покрытий / В.М. Лебедев, А.Я.Башкарев, А.А.Ашейчик, В.В. Букреев // Пластические массы. – 1980. – №10. – С.29-30.

35. Лебедев В.М. Применение металлоплакирующих смазок для повышения износостойкости тяговых цепей / В.М Лебедев, А.А. Ашейчик, Н.А. Смирнов // Вестник машиностроения. – 1980. – №9. – С.28-29.

36. Лебедев В.М. Повышение качества поверхности трения деталей путем приработки их в условиях вакуума / В.М Лебедев, А.А. Ашейчик, Н.А. Смирнов // Вестник машиностроения. – 1980. – №10. – С.24-26.

37. Лебедев В.М. Методы повышения износостойкости долговечности антифрикционных твердосмазочных покрытий / В.М Лебедев, А.А. Ашейчик, Н.А. Смирнов // Трение и износ. 1980. – Т.1. – №3. – С.543-547.

38. Лебедев В.М. К вопросу о возможности реализации эффекта избирательного переноса в металлополимерных парах трения, работающих в условиях вакуума / В.М Лебедев, А.А. Ашейчик // Трение и износ. 1980. – Т.1. – № 5. – С.918-921.

39. Лебедев В.М. Исследование температуры трения при работе пар трения в режиме избирательного переноса в условиях вакуума / В.М Лебедев, А.А. Ашейчик // Трение и износ. 1980. – Т.1. – № 6. – С.1097-1100.

40. Лебедев В.М. Повышение долговечности вакуумных узлов трения на основе избирательного переноса / В.М Лебедев, А.А. Ашейчик, Н.А. Смирнов // Трение и износ. 1982. – Т.3. – № 4. – С.701-706.

41. Лебедев В.М. Исследование режима граничного трения в вакууме / В.М Лебедев, А.А. Ашейчик // Физико-химическая механика материалов. 1980. – № 3. – С.122-123.

42. Лебедев В.М. Применение металлонаполненных полимерных покрытий для повышения долговечности тяговых цепей / В.М. Лебедев, А.Я. Башкарев, А.А. Ашейчик, Е.В. Заборский // Известия высших учебных заведений. Машиностроение. – 1981. – № 6. – С.44-48.

43. Лебедев В.М. Тяговые цепи с полимерными покрытиями / В.М. Лебедев, А.Я. Башкарев, А.А. Ашейчик, Е.В. Заборский, Н.А.Смирнов // Машиностроитель – 1980. – № 5. – С.31.

44. Лебедев В.М. Влияние газовой среды на трение пар в режиме избирательного переноса / В.М. Лебедев, А.А. Ашейчик // Известия высших учебных заведений. Машиностроение. – 1980. – № 1. – С.23-27.

45. Лебедев В.М. Влияние степени разрежения газовой среды на процессы граничного трения / В.М. Лебедев, А.А. Ашейчик // Известия высших учебных заведений. Машиностроение. – 1981. – № 5. – С.52-55.

46. Лебедев В.М. Исследование трибологических свойств резины из СКФ-32, наполненной медным порошком / В.М.Лебедев, А.А.Ашейчик // Каучук и резина. – 1981. – № 6. – С.33-35.

47. Лебедев В.М. Исследование антифрикционных свойств металлонаполненных резин на основе СКФ-32 при работе в условиях вакуума / В.М.Лебедев, А.А.Ашейчик, Г.Р.Хачатрян, Б.В.Ратнер // Каучук и резина. – 1981. – №3. – С.23-25.

48. Лебедев В.М. Повышение износостойкости на основе явления избирательного переноса / В.М.Лебедев, А.А.Ашейчик, В.М.Радченко // Труды ЛПИ. – 1983. – № 396. – С.61-67.

49. Лебедев В.М. Исследование износостойкости трибосопряжений, работающих в режиме граничной смазки / В.М Лебедев, А.А. Ашейчик, В.М. Радченко // Трение и износ. 1984. – Т.5. – № 5. – С.944-948.

50. Лысенков М.П. Работоспособность пар трения эластомер-эластомер / М.П. Лысенков, С.Г. Чулкин // Вопросы материаловедения. – 2006. – №2. – С.139-142.

51. Пенкин Н.С. Энергетический критерий оценки износостойкости и механизмы изнашивания резин / Н.С.Пенкин, В.Г Копченков, В.М. Сербин и др. // Трение и смазка в машинах и механизмах. – 2013. – №1. – С. 10-19.

52. Голубев А.И. Уплотнения и уплотнительная техника / А.И.Голубев, Л. А. Кондаков и др. – М. : Машиностроение, 1986. – 464 с.

53. Черных К. Ф. Нелинейная теория упругости в машиностроительных расчетах / К.Ф.Черных – Л. : Машиностроение, 1986. – 344 с.

54. Чулкин С.Г. Использование композитных материалов в узлах трения нефтяного оборудования – шаровой запорной арматуры и в кабелях-толкателях / С.Г.Чулкин, А.А.Ашейчик, С.Н.Селин // Вопросы материаловедения. – 2012. – №4 (72). – С.240-244.

55. Чулкин С.Г. Применение подшипников из углепластиков в судостроении, турбиностроении, горнодобывающей технике/ С.Г.Чулкин, А.А.Ашейчик, С.Н.Селин // Современное машиностроение. Наука и образование. – 2012. – № 2. – C. 805-816.

56. А.с. 891761 СССР, МКИ3 С 10 M 7/02. Твердая смазка и способ ее получения / В. М. Лебедев, А. А. Ашейчик (СССР). – № 2887626/23–04; заявл. 25.02.80.

57. А.с. 923162 СССР, МКИ3 С 08 J 05/16. Антифрикционная полимерная композиция/ В. М. Лебедев, А. А. Ашейчик, А.Я. Башкарев, В.В.Букреев (СССР). – № 3210355/25–08; заявл. 01.12.80.

58. А.с. 10005443 СССР, МКИ(rus.) С 08 L 27/12. Вулканизируемая резиновая смесь/ В.М.Лебедев, Ю.К. Михайлов, А.А.Ашейчик, (СССР). – № 3236214/23–05; заявл. 15.01.81.

59. А.с. 1017002 СССР, МКИ(rus.)С 08 L 77/00. Антифрикционная полимерная композиция/ В. М. Лебедев, А.А. Ашейчик, А.Я. Башкарев, В.В.Букреев, В.П.Жогов (СССР). – № 3345937/23–05; заявл. 06.10.81.

60. А.с. 1246578 СССР, МКИ3 С 08 К 13/02. Резиновая смесь на основе фторкаучука/ В. М. Лебедев, А. А. Ашейчик, В.М. Радченко и др. (СССР). – № 3585740/23–05; заявл. 23.02.83.

61. А.с. 1445162 СССР, МКИ3 С 08 L 27/18. Антифрикционная композиция / В.Г.Нижник, В.М. Лебедев, А.А. Ашейчик (СССР). – № 4052326/23–05; заявл. 08.04.86.

Приложение 1

Бланк отчета по лабораторной работе №1

Дата добавления: 2019-09-13; просмотров: 435; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!