Изображение теоретического и действительного процессов повышения давления воды в насосе в диаграммах i-s и Т-s

ФГБОУ ВПО

КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра СЭУ и ТЭ

Курсовая работа по дисциплине:

«Общая энергетика»

Тема: «Термодинамический анализ цикла паротурбинной установки

Вариант № 8

Работу выполнил:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| КР.44.140400.В16.008 |

1. Описание принципиальной схемы тепловой электростанции и принцип действия основных её элементов: котла, турбины, конденсатора.. 3

1.1 Котел. 3

1.2 Турбины.. 5

1.3 Конденсатор. 7

2. ИСХОДНЫЕ ДАННЫЕ.. 9

3. ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗ ОБРАТИМОГО ЦИКЛА РЕНКИНА.. 10

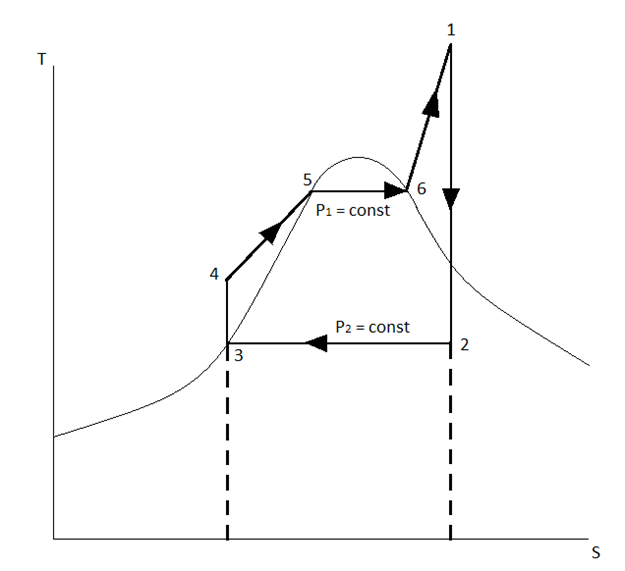

3.1 Изображение теоретического цикла Ренкина в диаграмме T-s. 11

4. АНАЛИЗ ЦИКЛА РЕНКИНА С УЧЕТОМ НЕОБРАТИМЫХ ПОТЕРЬ С ПОМОЩЬЮ МЕТОДА ТЕПЛОВЫХ ПОТОКОВ.. 12

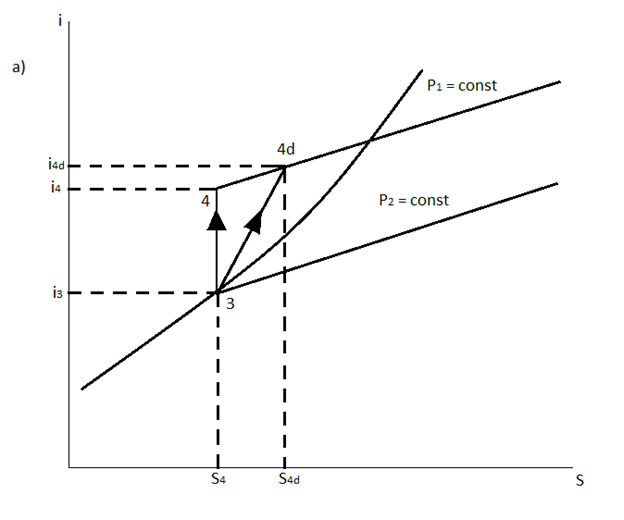

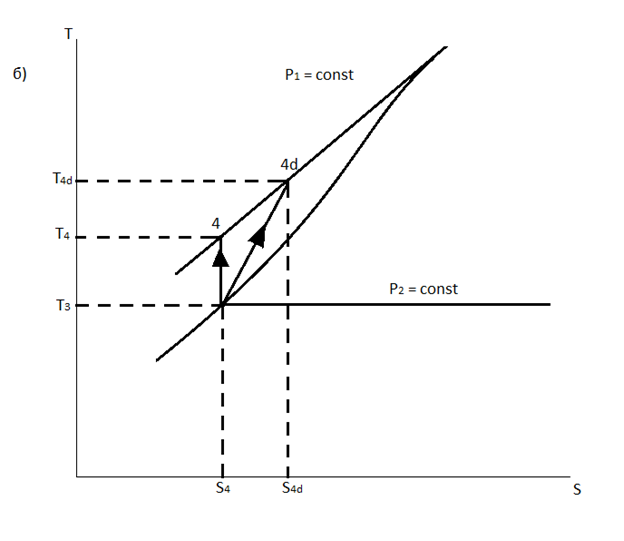

4.1 Изображение теоретического и действительного процессов повышения давления воды в насосе в диаграммах i-s и Т-s. 14

4.2 Изображение теоретического и действительного процессов расширения пара в турбине в диаграммах i-s и Т-s. 15

4.3 Диаграмма тепловых потоков, построенная на основании анализа необратимого цикла Ренкина 16

Список использованной литературы... 17

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

1. Описание принципиальной схемы тепловой электростанции и принцип действия основных её элементов: котла, турбины, конденсатора КР.44.140400.В16.008

|

|

|

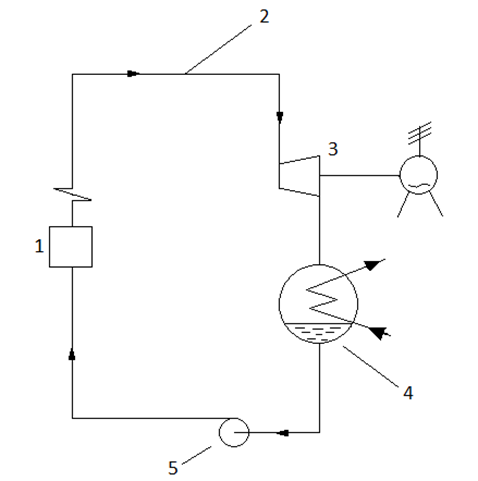

Рисунок 1- Схема паросиловой установки

1 - Котел с пароперегревателем;

2 - Паропровод;

3 - Турбогенераторная установка;

4 - Конденсатор;

5 - Насос

Котел

Котельные установки предназначены для производства пара и горячей воды для энергетических, технологических, отопительных и бытовых нужд в стационарных условиях и на транспорте.

По назначению стационарные котельные установки подразделяют на энергетические и производственно-отопительные. Энергетические котельные установки производят перегретый пар для паротурбинных агрегатов электростанций. Производственно-отопительные котельные установки производят либо перегретый, либо насыщенный пар для производственных, технологических и бытовых нужд и для отопления жилых и производственных помещений.

Энергетические котлы имеют высокую производительность (до 1000 тонн пара в час) и работают при докритических, критических и сверхкритических параметрах теплоносителя. Большие энергетические котлы по движению теплоносителя подразделяются на котлы барабанные и прямоточные. Все они имеют принудительную циркуляцию. Котлы самой большой мощности – в основном прямоточного типа и работают при сверхкритических параметрах (до 300 бар, температура пара на выходе из пароперегревателя до 560 °С ).

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КР.44.140400.В16.008 |

|

|

|

В прямоточных котлах циркуляция отсутствует. Парообразование, в том числе и перегрев происходит в экранных трубах по мере подъема теплоносителя. Барабан в таких котлах отсутствует.

Последней хвостовой поверхностью нагрева по ходу газов является воздухоподогреватель, состоящий из нескольких ступеней. Воздухоподогреватель имеет самую большую поверхность нагрева (в несколько раз превышающую поверхность нагрева всех остальных хвостовых поверхностей нагрева). Это связано с относительно невысокими температурами теплоносителей, небольшим перепадом температур низкой теплоотдачей газов. Конструктивно воздухоподогреватель представляет собой секционную конструкцию, состоящую из системы труб диаметром до 60 мм по которым движутся дымовые газы. Трубы расположены в шахматном порядке, снаружи они омываются потоками воздуха, которые движутся противоточно дымовым газам. Нагретый воздух подается к горелочным устройствам котла. После воздухоподогревателя дымовые газы через систему очистки направляются по газоходам в дымовую трубу. Температура дымовых газов перед дымовой трубой составляет 140-160 °С, снижение ее ограничивается температурой точки росы дымовых газов, при которой происходит конденсация паров кислот, содержащихся в дымовых газах.

|

|

|

Пароперегреватель служит для перегрева насыщенного пара, идущего из барабана котла (в котлах барабанного типа), либо из верхнего коллектора пара (в котлах прямоточного типа). Пароперегреватель представляет собой змеевиковую поверхность нагрева из труб диаметром до 32 мм, смонтированных так, что при высоких температурах дымовых газов (до 1200 °С) имеется возможность компенсации тепловых расширений. Пароперегреватель на мощных котлах состоит из двух ступеней перегрева. Перегретый пар после пароперегревателя направляется в цилиндр высокого давления паровой турбины.

В пароперегревателе происходит радиационно-конвективный теплообмен, и за счет большого перепада температур теплоносителей и высоких коэффициентов теплоотдачи, имеет место высокий коэффициент теплопередачи. Благодаря этому пароперегреватель имеет относительно небольшую поверхность нагрева.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КР.44.140400.В16.008 |

В топке котла происходит только лучистый теплообмен, поэтому коэффициент теплопередачи в экранных трубах наибольший.

Современные энергетические котлы работают на трех основных видах топлива: угольная пыль, мазут и природный газ. Таким образом, в зависимости от вида сжигаемого топлива котлы делятся на пылеугольные и газомазутные.

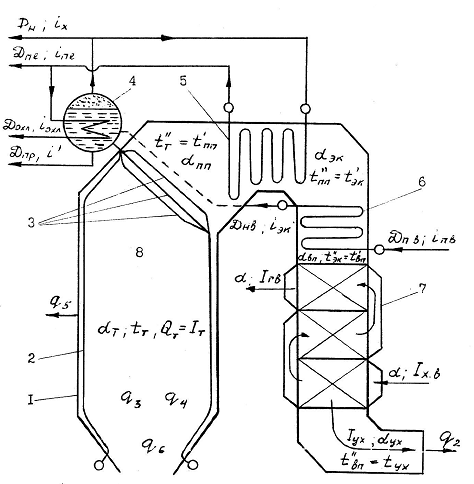

Рисунок 2 - Схема парового котла с естественной циркуляцией

1 - Корпус котла

2 - Подъемные трубы

3 - Фестон

4 - Пароводяной коллектор

5 - Пароперегреватель

6 - Водяной экономайзер

7 – Воздухоподогреватель

Турбины

Турбина состоит из одной или ряда последовательных ступеней, в которых потенциальная энергия, полученная от рабочего тела превращается в механическую энергию вращения ротора турбины, которая, затем, преобразуется в генераторе в электрическую энергию.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КР.44.140400.В16.008 |

Пар через стопорный клапан турбины попадает в сопловую камеру цилиндра высокого давления. Отсюда потоки пара распределяются равномерно по проточной части турбины (пространство между ротором и корпусом турбины). Сначала пар попадает в неподвижную сопловую решетку первой ступени, которая крепится к корпусу турбины. Здесь пар, расширяясь, увеличивает свою скорость за счет потери давления и направляется на рабочую решетку первой ступени, расположенную под некоторым углом к направлению движения потока пара. В рабочей решетке, состоящей из рабочих лопаток, пар отдает часть своей энергии, вращая ротор. Турбинные ступени могут быть активными, активно-реактивными и реактивными. В активной ступени расширение пара в рабочих решетках не происходит, а происходит только передача кинетической энергии пара. В активно-реактивных и реактивных ступенях помимо действия кинетической энергии пара происходит и его расширение в рабочих решетках. Соотношение каждой из этих составляющих к общему количеству энергии, переданной в ступени, определяет степень реактивности ступени.

Из рабочей решетки первой ступени пар направляется на неподвижную сопловую решетку второй ступени, где пар расширяется и его потенциальная энергия преобразуется в кинетическую. Таким образом, пройдя несколько ступеней рабочей и сопловых решеток, пар направляется в выхлопную камеру, откуда направляется в выхлопной патрубок. Обычно ЦВД имеет 7-10 ступеней. Для предотвращения утечек пара из проточной части применяют лабиринтные концевые уплотнения, эти уплотнения состоят из ряда диафрагм, насаженных на ротор и корпус в концевой части таким образом, что создается большое сопротивление движению пара, и утечки пара резко снижаются. Для утилизации тепла утечек пара из концевых уплотнений по трубопроводам они направляются в подогреватели конденсата.

В мощных энергоблоках для повышения эффективности цикла Ренкина, применяется промежуточный перегрев пара после ЦВД. Пар направляется в промежуточный перегреватель в котельной установке, откуда поступает в цилиндр среднего давления. Из выхлопного патрубка ЦСД пар направляется в цилиндр низкого давления ЦНД. В ЦСД могут быть 9 -13 ступеней, в ЦНД – 4-6 ступеней. Относительный внутренний КПД ЦВД – 0,8 -0,86, ЦСД – 0,88 – 0,92, ЦНД=0,75. Из последней ступени ЦНД пар направляется в выхлопную камеру, откуда в выхлопной патрубок ЦНД и далее в конденсатор. Температура пара на выхлопе из турбины в зависимости от конечного давления составляет 20-30 °С, при ухудшенном вакууме – 50 – 60 °С. Количество потоков ЦНД зависит от его мощности. Диаметры последних ступеней ЦНД составляют более двух метров и при большой частоте вращения (3000 об/мин) на рабочие лопатки действуют большие растягивающие напряжения, что может привести к отрыву и разрушению лопаток турбины.

Роторы всех цилиндров соединяются последовательно в одну линию с помощью муфт, то есть все цилиндры находятся на одном валу, с которого отбирает мощность один электрогенератор, расположенный в концевой части вала со стороны ЦНД.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КР.44.140400.В16.008 |

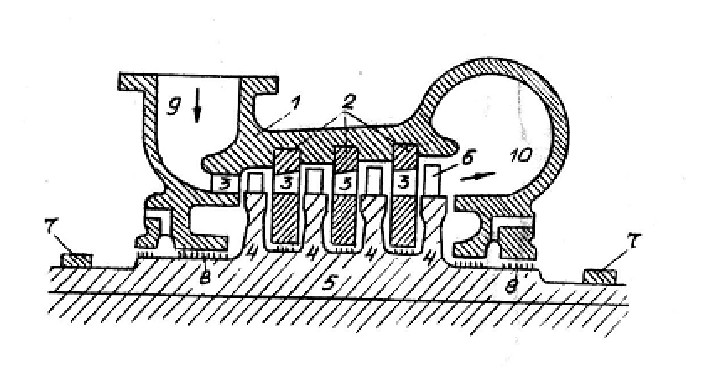

Рисунок 3 - Схема осевой многоступенчатой турбины

1 - Корпус турбины

2 - Кольца диафрагм

3 - Направляющие лопатки

4 - Ротор состоящий из дисков

5 - Вал

6 - Рабочие лопатки

7 - Подшипники

8 - Лабиринтовые уплотнения

9,10 - Входные и выходные патрубки

Конденсатор

Конденсатор представляет собой поверхность нагрева, состоящую из пучков труб и корпуса (подогреватель поверхностного типа). Конденсатор служит для конденсации отработавшего в турбине пара и является одним из наиболее важных элементов электростанции. Пар попадает в паровое пространство между корпусом и пучками труб, заполненных охлаждающей водой. Здесь происходит конденсация пара и сбор конденсата в конденсатосборнике. Охлаждающая вода подается в конденсатор из прудов-охладителей или градирен по трубопроводам большого диаметра с помощью мощных циркуляционных насосов. Нагретая вода направляется обратно в пруд-охладитель или градирню, где охлаждается до температуры окружающей среды. Перепад температур теплоносителей в конденсаторе не велик – 10-20 °С, поэтому конденсатор имеет значительную поверхность нагрева. В конденсаторе должен всегда поддерживаться сильный вакуум (3-5 кПа). Для поддержания этого вакуума служит пароструйный эжектор, отсасывающий паровоздушную смесь из конденсатора и создающий в нем разряжения. Острый пар на эжектор отбирается из ЦВД турбины, паровоздушная смесь направляется в охладитель эжектора (ОЭ), где она передает теплоту конденсату.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КР.44.140400.В16.008 |

В конденсаторах имеется встроенный теплофикационный пучок труб для возможности нагрева сетевой воды при работе конденсатора на ухудшенном вакууме.

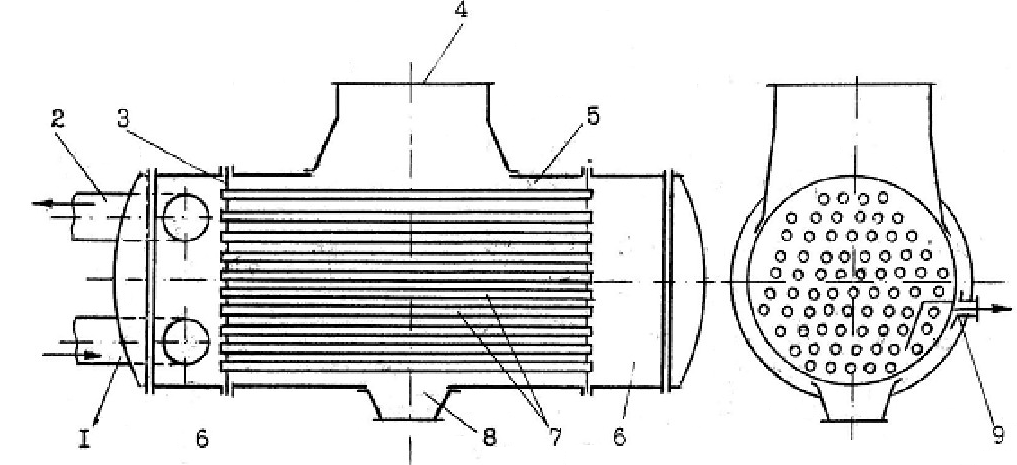

Рисунок 4 - Схема двухходового конденсатора

1,2 - Входные и выходные патрубки для воды

3 - Трубная доска

4 - Приемная горловина

5 - Камера для охлаждающей воды

6 - Входная, поворотная и выходная камеры для охлаждающей воды

7 - Конденсаторные трубки

8 - Конденсатосборник

9 - Отсос паровоздушной смеси из воздухоохладителя

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

2. ИСХОДНЫЕ ДАННЫЕ КР.44.140400.В16.008

В качестве исходных данных для расчёта задаются начальные параметры пара перед турбиной ( температура t1 и давление P1 ) и давление пара в конденсаторе P2 . Вариант задания в таблице.

Таблица 1

| Параметр | Номер варианта |

| 1 | |

| Температура пара перед турбиной t1 ,оС;( T1= t1 + 273),K | 500 (773) |

| Давление пара перед турбиной , Р1 , ата (МПа) | 130 (12,75) |

| Давление пара в конденсаторе , Р2 , ата (МПа) | 0,04 (0,004) |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

3. ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗ ОБРАТИМОГО ЦИКЛА РЕНКИНА КР.44.140400.В16.008

Таблица 2 - Термодинамический анализ обратимого цикла Ренкина

| № | Наименование величины | Единица измерения | Способ определения величины | Величина |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Энтальпия пара перед турбиной | кДж/кг | i1=f(P1;t1) | 800 |

| 2. | Энтропия пара перед турбиной | кДж/(кг К) | s1=f(P1;t1) | 1,54 |

| 3. | Энтальпия пара за турбиной | кДж/кг | i2=f(P2) | 462 |

| 4. | Энтропия пара за турбиной | кДж/(кг К) | s2= s1 | 1,54 |

| 5. | Энтальпия воды на линии насыщения при давлении Р2 | кДж/кг | i3=f(P2) | 120 |

| 6. | Температура воды и пара при Р2 | 0С | t2=f(P2); (T2= t2+273,15) | 28,98 (301,6) |

| 7. | Энтропия воды на линии насыщения при Р2 | кДж/(кг К) | s3=f(P2) s4= s3 | 0,4178 |

| 8. | Энтальпия воды за насосом | кДж/кг | i4=f(P1;s3) | 137 |

| 9. | Температура воды за насосом | 0С | t4=f(P1;i4) (T4) | 29,36 (302) |

| 10. | Работа расширения (теоретическая) | кДж/кг | lттеор=(i1-i2) | 338 |

| 11. | Работа сжатия (теоретическая) | кДж/кг | lнастеор=(i4-i3) | 17 |

| 12. | Теплота, подведенная в цикле | кДж/кг | q1=( i1-i4) | 663 |

| 13. | Термический КПД обратимого цикла Ренкина | - | ht= (lттеор- lнастеор)/q1 | 0,484 |

| 14. | Термический КПД обратимого цикла Карно | - | htоцк=1-(T2/T1) | 0,61 |

| 15. | Степень термодинамического совершенства обратимого цикла Ренкина | - | h=ht / htоцк | 0,794 |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

3.1 Изображение теоретического цикла Ренкина в диаграмме T-s КР.44.140400.В16.008

Рисунок 5 - T - S диаграмма цикла Ренкина

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

4. АНАЛИЗ ЦИКЛА РЕНКИНА С УЧЕТОМ НЕОБРАТИМЫХ ПОТЕРЬ С ПОМОЩЬЮ МЕТОДА ТЕПЛОВЫХ ПОТОКОВ КР.44.140400.В16.008

Таблица 3 – Анализ цикла Ренкина с учетом необратимых потерь с помощью метода Тепловых потоков

| № | Наименование величины | Единица измерения | Способ определения величины | Величина | ||||||||

| 1 | 2 | 3 | 4 | 5 | ||||||||

| 1. | Относительный внутренний КПД турбины | - | hoim=0,85-0,90 | 0,85 | ||||||||

| 2. | Относительный внутренний КПД насоса | - | hoiн=0,85-0,90 | 0,85 | ||||||||

| 3. | Действительная энтальпия пара за турбиной | кДж/кг | i2д=i1-hoim×(i1-i2) | 512,7 | ||||||||

| 4. | Действительная работа турбины | кДж/кг | lmдейств=i1- i2д | 287,3 | ||||||||

| 5. | Действительная работа насоса | кДж/кг | lндейств=(i4-i3)/hoiн | 20 | ||||||||

| 6. | Действительная энтальпия воды за насосом | кДж/кг | i4д=i3+(i4-i3)/hoiн | 140 | ||||||||

| 7. | Необратимые потери в турбине | кДж/кг | i2д- i2 | 50,7 | ||||||||

| 8. | Необратимые потери в насосе | кДж/кг | i4д- i4 | 3 | ||||||||

| 9. | Относительный внутренний КПД цикла | - | hoiц=(( i1- i2)× hoim-( i4- i3/)hoiн)/(( i1- i2)-( i4- i3)) | 0,833 | ||||||||

| 10. | Абсолютный внутренний КПД цикла | - | hiц=ht×hoiц | 0,403 | ||||||||

| 11. | Механический КПД турбины | - | hм=0,97-0,995 | 0,97 | ||||||||

| 12. | Механическая работа турбины | кДж/кг | lmм=hм× lmдейств | 111 | ||||||||

| 13. | Абсолютный эффективный КПД турбинной установки | - | hеm=hм×hiц | 0,341 | ||||||||

| 14. | КПД электрогенератора | - | hг=0,97-0,99 | 0,97 | ||||||||

| 15. | Работа, передаваемая внешнему потребителю (электроэнергия в сеть) | кДж/кг | lэ=hг× lmм | 278,681 | ||||||||

|

| 2 | 3 | 4 | 5 | ||||||||

| 16. | Абсолютный электрический КПД турбогенераторной установки | - | hег=hг×hеm | 0,391 | ||||||||

| 17. | КПД паропровода | - | hпп=0,98-0,99 | 0,98 | ||||||||

| 18. | Энтальпия пара на выходе из котла | кДж/кг | i10=i4д+(i1-i4д)/hпп | 806,667 | ||||||||

| 20. | Энтальпия воды, поступающей в котел | кДж/кг | i4д | 140 | ||||||||

| 21. | Тепло, переданное в котле воде и пару | кДж/кг | i10- i4д | 666,667 | ||||||||

| 22. | КПД котла | - | hка=0,89-0,93 | 0,89 | ||||||||

| 23. | Тепло, выделяющееся в топке при сгорании топлива на 1 кг пара с энтальпией i10 | кДж/кг | qI= (i1- i4д)/(hпп×hка) | 749,064 | ||||||||

| 24. | Эффективный абсолютный КПД всей тепловой установки | - | hеуст=hка×hпп×hг ×hм ×hoiц ×ht | 0,365 | ||||||||

| 25. | Низшая теплота сгорания топлива | кДж/кг | Qнр | 9260 | ||||||||

| 26. | Эффективный удельный расход топлива | кг/кВт ч | bеуст=3600/ Qнр×hеуст | 1,066 | ||||||||

| 27. | Мощность установки | кВт | N | 210000 | ||||||||

| 28. | Часовой расход топлива | кг/ч | B= bеуст×N |

| ||||||||

| 29. | Часовой расход пара через турбину | кг/ч | D=3600×N/(( i1- i4)× hеm) | 2915755,5 | ||||||||

| 30. | Часовое тепловыделение в топке котла | кДж/кг | Q= B×Qнр | 2073514582 | ||||||||

| 31. | Тепло, выделившееся в топке котла | % | q’ | 100 | ||||||||

| 32. | Потеря тепла в котле | % | Dqка=(1-hка)×q’ | 11 | ||||||||

| 33. | Потеря тепла в паропроводах | % | Dqпп=(1-hпп)× hка× q’ | 0,89 | ||||||||

| 34. | Тепло, поступившее с паром в турбину | % | q1=q’-Dqка-Dqпп | 88,11 | ||||||||

| 35. | Тепло, отводимое в конденсаторе | % | Dq2дейст=(1-hiц)×hпп×hка×q’ | 14,74 | ||||||||

|

| 2 | 3 | 4 | 5 | ||||||||

| 36. | Суммарные потери в котле, паропроводах, конденсаторе | % | Dqка+ Dqпп+Dq2дейст | 144,3 | ||||||||

| 37. | Механические потери в турбине | % | Dqм=(1-hм)×hiц ×hпп×hка×q’ | 2,201 | ||||||||

| 38. | Механические и электрические потери в генераторе | % | Dqг=(1-hг)×hм×hiц ×hпп×hка×q’ | 0,689 | ||||||||

| 39. | Работа, переданная внешнему потребителю (электроэнергия) | % | lэ=hеуст×q’ | 36,46 | ||||||||

| 40. | Тепловой баланс теплосиловой паротурбинной установки, работающей по циклу Ренкина | q’=lэ+Dq2дейст +Dqг+ Dqм+ Dqпп+Dqка | 63,779 |

Изображение теоретического и действительного процессов повышения давления воды в насосе в диаграммах i-s и Т-s

Рисунок 6 - Изображение теоретического и действительного процессов повышения давления воды в насосе в диаграммах i-s

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КР.44.140400.В16.008 |

Рисунок 7 - Изображение теоретического и действительного процессов повышения давления воды в насосе в диаграммах Т-s

Дата добавления: 2019-07-15; просмотров: 268; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!