Расчёт режимов резания. Выбор оборудования, приспособлений, режущего и мерительного инструмента. Расчет и определение штучного и подготовительно – заключительного времени

Операция 010 Токарная

Содержание операции: Переход 1. Точить торец 1 (начерно)

Исходные данные:

Оборудование – Токарный станок с ЧПУ мод. 16К20ФЗ

Приспособление – Патрон 3-х кулачковый пневматический ГОСТ 2578 – 83

Мерительный инструмент – Шаблон линейный двусторонний

Режущий и рабочий инструмент – Резец проходной (отогнутый) Т5К10 ГОСТ 21151 – 03 Тип 4 Пластины ГОСТ: режущая 19048 – 06;

опорная 19075 - 06

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

D = 71 мм, диаметр обрабатываемой заготовки

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торца определяем величину межоперационного припуска П, мм

П = 1 мм.

2 Устанавливаем глубину резания t, мм: t = П ;t =1мм;

3 Выбираем подачу S и коэффициенты:

S = Sо Кsn Кsи Кsм ;

Sо = 0,47; Кsn = 1,0;Кsи = 1,0; Кsм = 1,07;

гдеSо –табличное значение подачи на оборот, мм.

Кsn – коэффициент, учитывающий состояние обрабатываемой поверхности.

Кsи – коэффициент, учитывающий материал инструмента.

Кsм – коэффициент, учитывающий материал обрабатываемой детали.

S = 0,47 1,0 1,0 1,07 = 0,5 мм/об.

4 Определяем скорость резанияV.

V = Vт ·Кvи Кvф ·Кv1 ·Кvо , м/мин.

Vт = 290;Кvи = 0,65;Кvф = 0,86;Кv1 = 1,2;Кvо = 1,0;

где Vт – табличное значение скорости резания.

Кvи – коэффициент, учитывающий свойства материала инструмента.

Кvф – коэффициент, учитывающий влияние угла в плане.

Кv1 – коэффициент, для поперечного точения.

|

|

|

Кvо – коэффициент, учитывающий влияние СОЖ.

V = 290 0,65 0,86 ·1,2 · 1,0 = 127 м/мин.

5 Подсчитываем число оборотов шпинделя п:

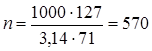

об/мин.

об/мин.

где π – постоянная

об/мин.

об/мин.

6 Определяем основное время Т0, мин:

,

,

где L - длина обрабатываемой поверхности, мм;

L 1 - величина врезания и перебега, мм

i - число проходов;

L=

L =  мм; L1=5; i = 1;

мм; L1=5; i = 1;

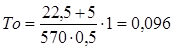

мин.

мин.

Операция 010 Токарная

Содержание операции: Переход 2. Точить поверхность 2 (начерно)

Исходные данные:

Оборудование – Токарный станок с ЧПУ мод. 16К20ФЗ

Приспособление – Патрон 3-х кулачковый пневматический ГОСТ 2578 – 83

Мерительный инструмент – скоба

Режущий и рабочий инструмент – Резец проходной (отогнутый) Т5К10 ГОСТ 21151 – 03 Тип 4 Пластины ГОСТ: режущая 19048 – 06 ; опорная 19075 - 06

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

D= 85,5 мм, диаметр до обработки

d = 83 мм, диаметр после обработки

l = 32 мм, длина обрабатываемой поверхности

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торца определяем величину межоперационного припуска П, мм

П = D – d; П = 85,5 – 83 = 2,5 мм.

2 Устанавливаем глубину резания t, мм: t =  ;t =

;t =  мм;

мм;

3 Выбираем подачу S и коэффициенты:

|

|

|

S = Sо · Кsn · Кsи · Кsм ;

Sо = 0,47; Кsn = 1,0;Кsи = 1,0; Кsм = 1,07;

S = 0,47 · 1,0 · 1,0 · 1,07 = 0,5 мм/об.

4 Определяем скорость резанияV:

V = Vт · Кvи · Кvф · Кvж · Кvи · Кvо , м/мин.

Vт = 190;Кvи = 0,65;Кvф = 0,86;Кvж = 1,2;Кvи = 1,0;Кvо = 1,0;

где Кvж – коэффициент, учитывающий жесткость технологической системы.

Кvи – коэффициент, учитывающий вид обработки.

V = 290 · 0,65 · 0,86 · 1,2 · 1,0 = 127 м/мин.

5 Подсчитываем число оборотов шпинделя п:

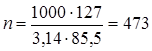

об/мин.

об/мин.

об/мин.

об/мин.

6 Определяем основное время Т0, мин:

, где

, где

L = l +y1 + y 2

где l - длина обрабатываемой поверхности, мм;

y1- величина врезания, мм

y 2 - величина перебега, мм.

l = 32; i =1;

L = 32 мм.

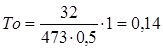

мин.

мин.

Операция 010 Токарная

Содержание операции: Переход 3. Точить торец 3 (начерно)

Исходные данные:

Оборудование – Токарный станок с ЧПУ мод. 16К20ФЗ

Приспособление – Патрон 3-х кулачковый пневматический ГОСТ 2578 – 83

Мерительный инструмент – Шаблон линейный двусторонний

скоба линейная односторонняя

Режущий и рабочий инструмент – Резец проходной (отогнутый) Т5К10 ГОСТ 21151 – 03 Тип 4 Пластины ГОСТ: режущая 19048 – 06;опорная

19075 - 06

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

D = 138 мм, диаметр обрабатываемой заготовки

Дата добавления: 2019-07-15; просмотров: 306; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!