Изготовление разборных гипсовых моделей несколькими современными способами

Описание практического опыта в изготовлении разборных моделей различными способами

В качестве оттиска для изготовления разборной гипсовой модели с использованием игольчатого пина, модели Геллера, разборных моделей с применением системы Pin-Cast, систем Baumann и Zeiser был использован оттиск верхней челюсти с препарированным 15-ым зубом (правый верхний второй премоляр). Для системы Accu-Trac был использован оттиск верхней челюсти с препарированными зубами 12,11,21,22 (верхние центральные и латеральные резцы). С помощью пластикового одноразового окклюдатора изготовлена модель по двухстороннему фрагментарному оттиску с одновременным позиционированием соотношения зубного ряда в прикусе с препарированным 44-ым зубом (нижний правый первый премоляр).

Далее рассмотрим более подробно процесс изготовления разборных гипсовых моделей каждым из методов.

Изготовление разборной модели штифтовым методом.

Первый этап изготовления разборной модели – установка игольчатых штифтов в области препаровки. В нашем случае достаточно 1 штифта для получения рабочего сегмента модели – штампика 15-го зуба (рис.1). В случае установки нескольких штифтов они должны быть параллельны друг другу в разных плоскостях (для свободного извлечения сегментов из модели после ее распиливания) и иметь одинаковую высоту (для лёгкого обнаружения концов штифтов в основании цоколя модели в дальнейшем).

Рис. 1. Игольчатый пин, установленный в оттиск препарированного зуба

После установки штифта слепок заливаем гипсом IV класса. Для изготовления исследуемой в работе модели был использован гипс IV класса Elit Rock фирмы Zhermack (Италия). Придерживаясь рекомендации производителя, замешиваем гипс в соотношении 20 мл / 100 г вручную в резиновой колбе в течение 60 секунд. Замешанный гипс заливаем в слепок до границ слепка, используя вибрационный столик (рис.2, а).

К началу фазы «схватывания» гипса в областях модели слева и справа от штифта устанавливаем проволочные канцелярские скрепки (или иные ретенционные приспособления, в том числе гипсовые неровности) – для последующей более прочной механической фиксации несъемных сегментов в цоколе модели (рис. 2, б).

Как только исчезнет блеск с поверхности гипса, с помощью клинического шпателя (или иного инструмента) моделируем в области будущего рабочего штампика на поверхности гипса углубления – «замки» – для более устойчивой посадки штампика и меньшей вероятности его балансировки на цоколе (рис. 2, в).

а) б) в)

Рис. 2. а) заполненный гипсом оттиск; б) ретенционные элементы в гипсе; в) изолированная поверхность гипса с углублениями для большей устойчивости штампа

После отвердевания гипса наносим на его поверхность в области штифта изолирующую жидкость для разделения гипса IV класса от гипса III класса (цокольного) и дальнейшего легкого извлечения штампика из модели. Это может быть как специальный изолятор гипса от гипса, так и силиконовое (как в нашем случае) или вазелиновое масло.

Далее замешиваем гипс III класса. В данной работе мы использовали гипс «Elite Model» (Zhermack) в соотношении, рекомендованном производителем – 30 мл/100 г. Постепенно заливаем второй слой гипса на гипсовую поверхность слепка, спустя время переворачиваем слепок на горизонтальную поверхность и формируем будущий цоколь модели (рис. 3, а).

Когда вторая порция гипса еще не полностью отвердела, необходимо убедиться в том, что на основании цоколя модели чётко виден конец штифта (рис. 3, б).

Согласно инструкциям производителя, спустя 45 минут извлекаем гипсовую модель из слепка и приступаем к её обработке, оформляя края (контуры) цоколя модели с помощью аппарата для обрезки моделей –триммера – или микромотора со специальными шлифовальными лентами для гипса (рис. 3, в).

а) б) в)

Рис. 3. а) добавление второй порции гипса; б) основание игольчатого пина в цоколе модели; в) обработка модели по контурам

После обработки цоколя модели в гипсе IV класса с помощью лобзика делаем параллельные распилы до уровня гипса III класса (рис. 4, а). Извлекаем гипсовый штампик препарированного зуба, при необходимости слегка освободив конец штифта от гипса в основании цоколя модели. В завершении с помощью микромотора и диска срезаем с гипсовой модели зуба игольчатый конец штифта и производим соответствующую гравировку рабочего штампа (рис.4, б).

а) б)

Рис. 4. а) распил модели на сегменты; б) гравировка рабочего штампа

Готовая гипсовая модель представлена на рисунке 5.

Положительными моментами данного способа изготовления разборной модели можно назвать следующие:

· невысокая трудоёмкость;

Рис. 5. Разборная гипсовая модель, изготовленная методом применения игольчатого пина

· экономичность (отсутствие необходимости использования дополнительного оборудования и устройств, небольшое количество расходных материалов).

Недостатки изготовления разборной модели данным способом:

· использование двух видов гипса (соответственно, увеличение времени на изготовление);

· сравнительно невысокая надёжность и точность;

· вероятность повреждения гипсового штампа при срезании игольчатого конца пина;

· гипсовый цоколь подвержен негативным последствиям расширения гипса;

· внешний вид модели по эстетичности уступает моделям, изготовленным другими способами.

Изготовление разборной модели с использованием системы Pin-Cast

В данном случае слепок предварительно обрабатываем, срезая слишком высокие вестибулярные участки и нёбо или, при необходимости, окантовывая специальным силиконом или пластилином (рис. 6, а).

Заливаем зубной ряд гипсом IV класса и после его затвердевания аккуратно извлекаем полученную модель из слепка (рис. 6, б).

а) б)

Рис. 6. а) окантованный оттиск; б) заливка гипса IV класса в оттиск

Далее обрабатываем модель с помощью триммера по всем внешним контурам, с внутренней стороны и со стороны основания до достижения высоты зубного ряда примерно 8-10 мм. При этом плоскость основания делаем параллельной плоскости окклюзии, а поверхность – гладкой и ровной, без каких-либо ретенций. В нашем случаем при обработке модели использовался влажный триммер, после чего модель была тщательно просушена (рис. 7).

Рис. 7. Обработка модели рабочего зубного ряда по внутреннему и внешнему контуру

Определяем отдельные сегменты зубного ряда, придерживаясь следующих правил. Штифты следует устанавливать как на все одиночные коронки, так и на каждое звено мостовидного протеза. Оставшуюся часть зубного ряда также необходимо снабдить штифтом, а при её большой протяженности – минимум двумя штифтами.

В нашем случае планируем установить штифт на рабочий фрагмент – 15-ый зуб, а также установить один штифт на короткий отдел оставшейся зубной дуги и два – на длинный слева и справа от рабочего штампа. Используя автоматический прибор для сверления параллельных отверстий под штифты (пиндекс-машины), в гипсовой модели создаём необходимые отверстия (рис. 8). Лазерная точка соответствует сверлу, находящемуся под плавно опускающимся столиком. При этом важно обратить внимание на ось наклона зубов и гребня, устанавливая лазерную точку со сдвигом в нёбную часть, не четко по центру зуба, а ближе к его шейке.

Рис. 8. Сверление отверстий в гипсовой модели с помощью пиндекс-машины

Используя клей, в полученные отверстия вклеиваем специальные двойные пины – «би-пины» (рис. 9, а). После засыхания клея гипсовую поверхность тщательно очищаем от возможных его излишков, на пины надеваем металлические втулки и наносим специальные изолирующие средства на гипсовую поверхность.

Для удобства обнаружения концов пинов в гипсе можно использовать специальные колпачки или, как в нашем случае, небольшие кусочки базисного воска (рис. 9, б).

Резиновую форму – формирователь цоколя – заполняем второй порцией гипса, небольшое количество гипса равномерно распределяем по пинам для предотвращения образования пор, после чего аккуратно помещаем в формирователь цоколя всю модель (рис. 9, в).

Для изготовления цоколя модели в данном случаем рекомендовано использовать гипс III класса, но мы применили менее прочный гипс II класса.

а) б) в)

Рис. 9. а) вклеивание двойных пинов в гипсовую модель; б) окантовка оснований пинов базисным воском; в) формирования цоколя модели из второй порции гипса

После затвердевания гипса извлекаем модель из резиновой формы, обрабатываем её по контурам, распиливаем зубной ряд на фрагменты и гравируем гипсовый штампик рабочего зуба (рис. 10).

Рис. 10. Обработка модели и рабочего штампа

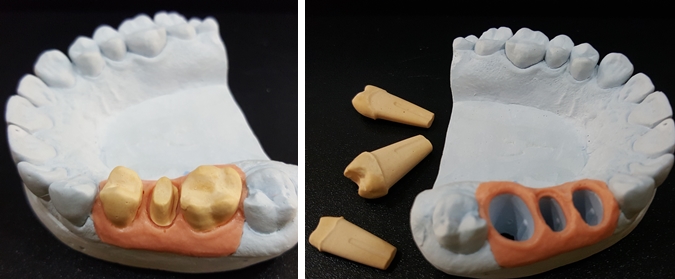

Окончательный вариант разборной гипсовой модели, выполненной по системе Pin-Cast, представлен на рисунке 11.

Рис. 11. Разборная гипсовая модель, изготовленная с помощью системы Pin-Cast

Положительными моментами данного способа изготовления разборной модели являются:

· возможность многократного извлечения и возвращения рабочего сегмента без механических потерь благодаря использованию двойных штифтов с износоустойчивой металлической втулкой;

· точность положения фрагментов в цоколе модели (сравнительно с предыдущим способом изготовления разборной модели);

· возможность извлечения любого сегмента всего зубного ряда.

Вместе с тем, тот способ обладает широким рядом недостатков:

· высокая трудоёмкость;

· большие затраты времени;

· необходимость использования специального оборудования;

· необходимость использования двух видов гипса и дополнительных материалов;

· гипсовый цоколь подвержен негативным последствиям расширения гипса;

· внешний вид модели уступает по эстетичности моделям, изготовленным другими способами.

Изготовление разборной модели с использованием системы Zeiser.

Слепок предварительно обрезаем в задних участках, в области нёба и вестибулярных участках. При недостаточной высоте в вестибулярных отделах слепок следует окантовать специальной силиконовой массой или пластилином.

Наносим на слепок ориентиры – центральную линию, проходящую между центральными резцами, и линии клыков, соответствующие рвущим буграм. С помощью пластилина закрепляем слепок на металлической пластине-основании (рис. 12, а).

Проверяем соблюдение необходимой высоты зубного ряда. С помощью симметричных ориентиров на пластине будущего цоколя, соответствующих разметке на слепке, проверяем правильность расположения слепка (рис. 12, б).

Прочно закрепляем пластину цоколя в основе на сверлильном аппарате с лазерным указателем и делаем в цоколе необходимые отверстия. При этом мы чётко контролируем места расположения будущих отверстий, направляя лазерный указатель непосредственно в слепок, закрепленный параллельно цокольной пластине (рис. 12, в).

а) б) в)

Рис. 12. а) закрепление оттиска с нанесенными ориентирами на пластине-основании; б) проверка положения оттиска относительно будущего цоколя; в) позиционирование лазерного указателя в сверлильном аппарате

В полученные отверстия вставляем пины, контролируя их чёткую и плотную посадку, без баланса, и одновременно возможность их извлечения из пластины цоколя (рис. 13, а).

Проверяем соответствие пинов слепку: линии пинов должны совпадать с зубным рядом и не прикасаться к оттискной массе (рис. 13, б).

Замешиваем гипс IV класса. После перемешивания гипсовой смеси в вакуумном смесителе заполняем гипсом слепок, используя вибростолик. Часть гипса накладываем на штифты пластмассового цоколя, стараясь не допустить образования воздушных пор.

Цокольную плату переворачиваем и свободно, без давления, накладываем на слепок. Убрав излишки гипса, выжидаем, пока гипс застынет (рис. 13, в).

а) б) в)

Рис. 13. а) установка пинов в отверстия цокольной пластины; б) проверка положения пинов относительно оттиска; в) заполненный гипсом оттиск с цокольной пластиной

После окончательного затвердевания гипса снимаем слепок с гипсовой модели, освобождаем пластиковый цоколь от штифтов, промываем цокольную пластину под проточной водой и приступаем к обработке и распиливанию на сегменты гипсовой модели и гравировке рабочего штампика (рис. 14).

Рис. 14. Обработка модели, сепарация на сегменты и гравировка штампа

Устанавливаем все сегменты модели обратно на пластиковый цоколь, проверяя плотность прилегания и отсутствие какого-либо баланса.

Готовая модель представлена на рисунке 15.

Недостатком способа изготовления разборной гипсовой модели по системе Zeiser является необходимость использования специального дорогостоящего оборудования.

Вместе с тем, этот способ имеет массу преимуществ:

Рис. 15. Разборная гипсовая модель, изготовленная с помощью системы Zeiser

· точность и прочность посадки штампов на цоколь;

· низкая трудоёмкость;

· низкие затраты времени;

· экономное использование материалов (как гипса, так и пластиковых цоколей и штифтов, которые можно использовать многократно);

· возможность использования данной системы для большого объёма работ (невысокая стоимость пластиковых цоколей);

· исключение негативных последствий расширения гипсового цоколя (материал цоколя – пластик);

· высокоэстетичный внешний вид гипсовых моделей.

Изготовление разборной модели по системе Modelsystem 2000, Baumann.

Для изготовления модели этим способом слепок необходимо предварительно подготовить, срезав слепочную массу в области нёба и в вестибулярных участках. Также необходимо нанести ориентиры, как и в предыдущем методе: центральную линию, линию клыков и линии центров гребней в задних участках слепка.

В комплектации системы для изготовления моделей имеются 2 типа цоколей – большой и малый, для определения необходимого цоколя прилагаются их точные копии из прозрачного пластика, что позволяет заранее определить необходимый размер и позиционировать будущее расположение слепка на цоколе (рис. 16, а).

Определив необходимый размер цоколя, металлические направляющие обрабатываем спреем-изолятором, его излишки с пластиковой поверхности тщательно удаляем салфеткой (рис. 16, б, в).

а) б) в)

Рис. 16. а) определение размера необходимого цоколя; б) изоляционный спрей; в) удаление излишков изоляционной жидкости с пластиковой поверхности цоколя

Надеваем на цоколь резиновую манжету-ограничитель, предварительно для удобства контурировав маркером имеющиеся на ней симметричные ориентиры.

Замешав гипс IV класса, заполняем слепок гипсом, используя вибростолик. После этого заполняем гипсом пластиковый цоколь, стараясь избежать образования воздушных пор в области металлических направляющих (рис. 17).

Рис. 17. Заполнение гипсом оттиска и пластикового цоколя с металлическими направляющими

Перевернув слепок на пластиковый базис, выравниваем его согласно нанесенным ориентирам.

Выждав необходимое для застывания гипса время, снимаем резиновую манжету, освобождаем гипс от слепка и отделяем сплит-пластину от базисной, чтобы открыть отверстия для выталкивающего ключа.

Вставляем в отверстия ключ-выталкиватель с соответствующей размеру цоколя насадкой и аккуратно прокручиваем его, постепенно снимая гипсовую модель с металлических направляющих (рис. 18, а).

Освободив пластиковый цоколь от гипса, тщательно очищаем его от остатков гипса щеткой и мылом под проточной водой.

Гипсовую модель обрабатываем по внешним и внутреннему контурам, не доходя до отверстии направляющих.

Разрезаем модель алмазным диском на сегменты, гравируем рабочий штамп, все сегменты тщательно очищаем от гипсовой пыли и высаживаем обратно на цоколь (рис. 18, б, в).

Готовая модель представлена на рисунке 19.

а) б) в)

Рис. 18. а) отделение гипсовой модели от пластикового цоколя ключом-выталкивателем; б) сепарация модели на сегменты; в) гравировка рабочего штампа

Рис. 19. Разборная гипсовая модель, изготовленная с помощью системы Modelsystem2000, Baumann

Недостатками способа изготовления разборных моделей по системе Baumann можно назвать следующее:

· сравнительно высокая стоимость как стартового комплекта необходимых инструментов и материалов, так и отдельно – цоколей;

· небольшое количество цоколей в стартовом комплекте (5 шт.).

Вместе с тем, преимущества данной системы следующие:

· высокая точность и надёжность;

· низкая трудоёмкость затраты времени;

· экономное использование гипса;

· отсутствие необходимости использования каких-либо дополнительных материалов (штифтов и пр.)

· исключение негативных последствий расширения гипсового цоколя (материал цоколя – пластик);

· высокоэстетичный внешний вид гипсовых моделей.

Изготовление альвеолярной разборной гипсовой модели (модели Кэррота, модели Геллера)

Перед изготовлением такой разборной модели нет необходимости в обрезании слепка и нанесении на него каких-либо ориентиров. Напротив, желательно максимально сохранить оттиски мягких тканей протезного ложа. Для данной работы была изготовлена модель Геллера, состоящая из трёх съёмных сегментов – непосредственно препарированного зуба (верхнего правого первого премоляра) и двух соседних с ним зубов. Первоначально слепок в области участков будущих съёмных сегментов заполняем гипсом IV класса (рис. 20, а). После застывания гипса извлекаем его из слепка, выравниваем его цоколь и распиливаем на сегменты, соответствующие каждому из зубов (рис. 20, б). Распиленные сегменты вставляем обратно в слепок и наносим на гипсовые столбики ориентиры – будущие оси, стараясь придерживаться параллельности между столбиками (рис. 20, в).

а) б) в)

Рис. 20. а) заполнение гипсом необходимого участка оттиска; б) сепарация на отдельные сегменты; в) нанесение на сегменты ориентировочных осей

Далее с помощью микромотора и фрез обрабатываем каждый из сегментов, создавая конусообразные столбики. Граница обработки должна заканчиваться в области шейки зуба. При этом боковые поверхности конусов должны иметь максимально ровную поверхность, без возможных ретенционных неровностей, что обеспечит свободное извлечение столбиков из будущей модели (рис. 21, а).

Периодически вставляем столбики в слепок, проверяя их параллельность и одинаковую высоту (рис. 21, б).

После того, как гипсовые столбики максимально возможной идеальной формы готовы, с помощью фрезы делаем в них антиротационные бороздки, строго параллельно оси столбика (рис. 21, в).

а) б) в)

Рис. 21. а) обработка гипсовых сегментов; б) проверка параллельности столбиков; в) готовые гипсовые столбики с антиротационными бороздами

Затем на поверхность столбиков ниже коронковой части наносим небольшое количество кипящего базисного воска, вновь вставляем столбики в слепок и по контуру шейки для большей прочности приливаем их воском (рис. 22, а).

Основная часть гипсовой модели может быть выполнена как из гипса IV класса, так и из III.

Аккуратно заполняем слепок гипсом третьего класса, контролируя позицию столбиков (рис. 22, б).

После застывания гипса до необходимого состояния переворачиваем оттиск на плоскую поверхность и формируем будущий цоколь модели. При этом важно сделать высоту цоколя равной высоте столбиков – для лёгкого их обнаружения в дальнейшем (рис. 22, в).

а) б) в)

Рис. 22. а) установка готового столбика в слепок, приливка воском пришеечной границы; б) заполнение оттиска второй порцией гипса; в) формирование цоколя модели

После застывания гипса освобождаем модель от слепка. Гипсовые столбики извлекаем из модели и обрабатываем паром для удаления остатков воска. Модель обрабатываем по внешним контурам.

Для более эстетического вида модели приступаем к созданию десневой маски – части отображения прилегающих к зубам мягких тканей, выполненных из эластичного силикона цвета, приближенного к естественному цвету десны.

Снимаем фрезами небольшой участок гипса в области гипсовых столбиков для формирования десневой маски. Из силиконовой оттискной массы делаем ключ необходимого участка по первичной (не распиленной) модели. После застывания силикона изолируем его во избежание соединения со слоем десневой маски. Небольшое количество силиконовой массы выдавливаем в ключ и надеваем его на подготовленную модель Геллера. После полимеризации силикона снимаем ключ, снимаем искусственную десну, обрезаем излишки, при необходимости фрезеруем и вновь надеваем на модель Геллера.

Полученная разборная модель имитирует не только препарированный зуб и соседние с ним зубы, но и мягкие ткани десны, окружающие данную рабочую область модели (рис. 23).

Рис. 23. Разборная гипсовая модель Геллера с силиконовой десневой маской

Среди преимуществ данного способа изготовления разборной гипсовой модели следует отметить:

· эстетический вид: модель Геллера, наряду с практическим применением для изготовления зубопротезных конструкций, может служить замечательным учебно-демонстративным образцом устройства зубочелюстного аппарата;

· экономность – нет необходимости в использовании специальной аппаратуры и материалов;

· возможность продублировать рабочий штамп огнеупорной массой;

Недостатки данного способа изготовления разборной модели:

· высокая трудоёмкость;

· точность и надёжность сравнительно невысоки;

· сравнительно большой расход гипса.

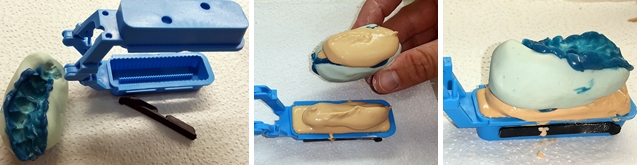

Изготовление разборной гипсовой модели с использованием системы Accu-Trac

Для изготовления разборной модели данным методом необходимо обрезать слишком высокие края оттиска и нёбо и нанести на оттиск ориентиры для правильного позиционирования будущей модели в форме. Форма цоколя представляет собой комплект из пластикового и резинового основания-поддона, базиса с магнитом и двух фиксирующих захватов (рис. 24, а).

Заливаем оттиск и форму гипсом. Перевернув оттиск с гипсом, выравниваем его на форме по нанесенным ранее ориентирам и горизонтальной плоскости (рис. 24, б, в).

а) б) в)

Рис. 24. а) комплект форм системы Accu-Trac; б) заполнение оттиска и формы гипсом; в) формирование модели на цокольной пластине

После затвердевания гипса освобождаем оттиск, снимаем фиксирующие захваты и поддон и выталкиваем гипсовую модель с помощью рельефной стороны пластикового поддона, легко постукивая молотком по краям пластикового цоколя (рис. 25, а).

Обрезаем лишний гипс снаружи и изнутри модели, не задевая зубчатый край, после чего распиливаем гипсовую модель на сегменты и гравируем рабочие штампы (рис. 25, б).

а) б)

Рис. 25. а) извлечение гипсовой модели из цоколя; б) окончательная обработка контуров модели и сепарирование на сегменты

По завершению обработки и гравировки тщательно очищаем разборную модель от гипсовой пыли, пластиковый цоколь от остатков гипса и соответствующим образом вставляем в цоколь фрагменты модели.

Готовая разборная модель представлена на рисунке 26.

Рис. 26. Разборная гипсовая модель, изготовленная с помощью системы Accu-Trac

Среди преимуществ использования системы для изготовления разборной гипсовой модели Accu-Trac справедливо отметить следующие:

· сравнительно высокая точность модели;

· исключение негативных последствий расширения гипсового цоколя (материал цоколя – пластик);

· низкая трудоёмкость;

· низкие затраты времени;

· экономное использование гипса;

· эстетичный вид готовых моделей;

· возможность продублировать рабочий штамп огнеупорной массой.

Вместе с тем, данная система обладает некоторыми недостатками:

· сравнительно высокая стоимость как стартового комплекта, так и отдельно – цоколей;

· небольшое количество цоколей в стартовом комплекте;

· невозможность точного контроля плотной посадки штампов в цоколь;

· хрупкость гипсовых фиксирующих зубчиков, как следствие – возможная балансировка штампов в цоколе.

Изготовление разборной гипсовой модели с использованием пластикового одноразового окклюдатора

Использованный для данного метода изготовления разборной модели пластиковый окклюдатор представляет собой форму для частичного оттиска в прикусе (рис. 27, а). Слегка смазав внутреннюю поверхность вазелиновым маслом для более легкого извлечения гипса, вставляем фиксаторы-зажимы и заливаем гипсом IV класса оттиск с рабочим фрагментом и пластиковую ёмкость. Переворачиваем оттиск на форму, позиционируя по центру и горизонту (рис. 27, б).

а) б)

Рис. 27. а) пластиковый окклюдатор для частичного оттиска в прикусе; б) заливка частичного оттиска и ёмкости и фиксация в окклюдаторе

После застывания гипса, не отделяя оттиск от модели зубного ряда, аналогично заполняем оттиск антагонистов и соответствующую форму гипсом III класса (рис. 28).

Рис. 28. Заливка гипсом частичного оттиска антагонистов и позиционирование окклюдатора в центральной окклюзии

Отделяем оттиск от гипсовых моделей после полного застывания гипса, снимаем заглушки-фиксаторы и извлекаем гипсовый рабочий сегмент из формы.

Разрезаем на фрагменты рабочий гипсовый зубной ряд и гравируем рабочий штамп (рис. 29).

Очистив форму и фрагменты модели от остатков гипса, позиционируем все части в центральном соотношении.

Рис. 29. Обработка модели и сепарация на сегменты

Готовая разборная модель представлена на рисунке 30.

Рис. 30. Разборная гипсовая модель, изготовленная с помощью окклюдатора для частичного оттиска с одновременным позиционированием челюстей в центральной окклюзии

Преимуществами данного способа изготовления разборной модели можно назвать:

· доступность пластиковых форм по цене;

· экономичность в плане использования гипса (в два-три раза меньше сравнительно с другими методами);

· отсутствие необходимости покупки какого-либо дополнительного оборудования и материалов;

· сравнительно быстрое изготовление всего необходимого для работы фрагмента зубочелюстной системы, в том числе – одномоментная фиксация челюстей в центральном соотношении.

Но необходимо отметить и массу недостатков данного метода:

· ненадежность пластиковой конструкции, ее хрупкость;

· низкая точность сопоставления челюстей в центральном соотношении, баланс и ротация в различных направлениях;

· невозможность контроля точной посадки фрагмента модели в цоколь;

· хрупкость гипсовых ретенций, приводящая к поломкам и балансированию фрагментов модели в цоколе.

Дата добавления: 2019-07-15; просмотров: 15441; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!