БОРЬБА С ГИДРАТООБРАЗОВАНИЯМИ НА МГ

МИНОБРНАУКИ РОССИИ

РГУ нефти и газа (НИУ) имени И.М. Губкина

| Факультет | Проектирования, сооружения и эксплуатации систем |

| трубопроводного транспорта. | |

| Кафедра | Проектирования и эксплуатация газонефтепроводов. |

РЕФЕРАТ

| по дисциплине | Диагностика газонефтепроводов |

| на тему | Процесс очистки и диагностики промысловых газопроводов |

| ВЫПОЛНИЛ: | |||

| Студент группы | ТП-15-04 | ||

| (номер группы) | |||

| Ван Чжихао | |||

| (фамилия, имя, отчество) | |||

| (подпись) | |||

| (дата) | |||

| Москва, 2018 |

ОГЛАВЛЕНИЕ

Введение. 3

1. Диагностика и очитска газопроводов. 5

2. Конденсатосборники на МГ. 9

3. Борьба с гидратообразованиеями на МГ. 10

4. Очистка внутренней полости газопровода путем продувки газом. 12

Спсиок литературы.. 14

ВВЕДЕНИЕ

С целью повышения пропускной способности и надежности магистральных газопроводов транспортирующими и эксплуатирующими организациями принимается ряд мер, таких как:

· очистка полости МГ при помощи очистных устройств различного типа (скребки, очистные поршни, поршни-разделители, очистные скребки-калибры);

· продувку МГ потоком газа через продувочные свечи;

· ввод ингибиторов;

· пропуск магнитных дефектоскопов, профилимеров.

Для проведения очистки внутренней полости магистрального газопровода применяются различные типы очистных устройств. Выбор их зависит от вида загрязнения, которые накапливаются на МГ.

|

|

|

После завершения капитального ремонта на МГ для очистки внутренней полости от возможных остатков мусора (электроды, шлак, ветошь, шлифовальные круги и т.д.) применяются скребки. На заключительном этапе после окончания пуско-наладочных работ, а так же в процессе эксплуатации очистка внутренней полости магистрального газопровода осуществляется при помощи очистных поршней. Они снабжены специальными манжетами и дисками для смягчения ударов через кольцевые швы при движении по внутренней поверхности МГ и при приеме поршня в камеру приема.

Более эффективной является продувка МГ с пропуском очистных устройств. Очистные устройства для горизонтальных труб, перемещающиеся за счет перепада давления газа, подразделяются на шаровые разделители, эластичные цилиндрические разделители, манжетные поршни, щеточные скребки с круглыми щетками - ерши, скребки с режущими очистными инструментами (лезвиями или ножами)

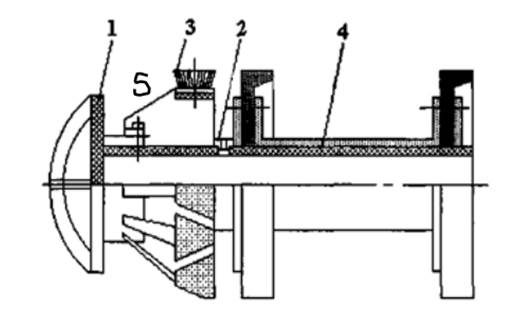

Схема поршня для очистки полости трубопровода от твёрдых загрязнений и воды показана на рисунке 1

Рисунок 1

|

|

|

1 - защитный диск;

2 - устройство для перетока газа;

3 - щётка;

4 - корпус;

5 - уплотнительные манжеты.

Для постоянно действующих систем вытеснения конденсата и очистки стенок труб от всевозможных твердых отложений, газопровод оборудуется специальными камерами запуска и приема очистных устройств. Такие камеры установлены в узле подключения компрессорных станций МГ.

ДИАГНОСТИКА И ОЧИСТКА ГАЗОПРОВОДОВ

Состояние внешних стенок газопроводов диагностируют с помощью визуального осмотра. Для осмотра внутренних полостей используют специальные приборы, позволяющие обнаружить не только загрязнения, но и разрывы сварных стыков, отсутствие электрохимической защиты, сквозные коррозионные повреждения и целостность изоляционного покрытия.

Выбор типа очистных устройств для внутренних полостей газопровода зависит от разновидностей скопившихся там загрязнений. Обычно для этой цели используют поршни-разделители, скребки и очистные поршни.

Строительный мусор, остающийся в газопроводе после окончания строительно-монтажных работ, убирают с помощью скребков, после чего проводится гидравлическое вытеснение жидкости с использованием поршней-разделителей.

|

|

|

Область применения поршней-разделителей достаточно широка – их применяют для промывки с одновременным удалением воздуха и наполнением трубопровода водой для гидравлических испытаний, а также для удаления воды после этого. Однако их использование не всегда является целесообразным при очищении газопроводов большой протяженности. Очистные поршни применяют на заключительном этапе пуско-наладочных работ, а также в процессе эксплуатации газопровода.

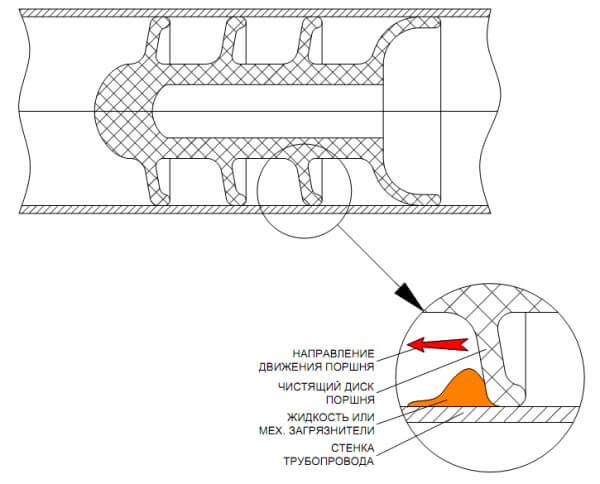

Скребки, изготовленные из таких материалов, как поропласт, пенопласт или пенорезина, а также манжетные скребки, считаются наименее эффективными в очищении газопроводов. Данные очистные устройства захватывают большую часть твердых загрязнений, однако при прохождении через трубопровод буквально втирают их в трещины его стенок, вызванные коррозионными процессами. Впоследствии приходится очищать еще и эти трещины, что делает использование вышеописанных скребков трудоемким и не слишком эффективным способом очистки. Кроме этого, некачественное очищение данных трещин способно привести в дальнейшем к нарушению целостности трубопровода. Это происходит в связи с деятельностью микробов, присутствующих в трещинах – остатки загрязнений создают им дополнительный защитный барьер и идеальную среду для ускорения коррозионных процессов.

|

|

|

Также не рекомендуется использовать механические скребки по той причине, что они часто перескакивают через загрязнения, могут приводить к полной закупорке при передвижении мусора и не сохраняют нужную степень герметичности. Существующие виды данных очистных устройств отличаются малоэффективным применением в газопроводах переменного сечения, а также при прохождении местных сужений в их внутренних полостях.

Очистить трещины внутренних полостей трубопроводов можно с помощью проволочной щетки или скребка Bi-Di, оснащенного кистевыми щетками из тонкой проволоки, установленными на скребке определенным способом. При этом не рекомендуется использовать плоские проволочные щетки прямоугольной формы, поскольку они малоэффективны в очищении трещин.

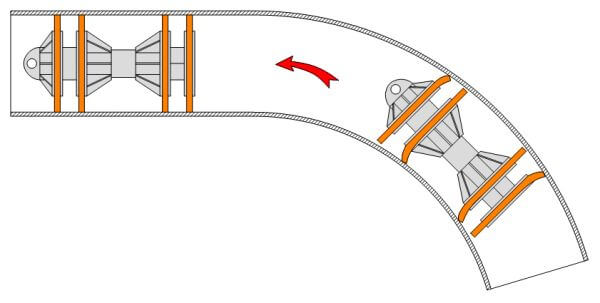

Также для очистки/продувки газопроводов часто применяют специальные очистные поршни, качественно устраняющие как твердые, так и жидкие загрязнения. Они снабжены несколькими очистными элементами, что позволяет им более эффективно удалять с очищаемых поверхностей все посторонние вещества и предметы. За счет специализированной конструкции данные типы очистных поршней не создают существенных ударных нагрузок на стенки газопровода и дают возможность устройству вписываться в большое количество кривых вставок, присутствующих внутри оборудования.

В последние годы популярность в очистке газопроводов набрали гелеобразные поршни, которые способны выполнять большую часть функций стандартных очистных устройств, отличаются высокой надежностью по сравнению с механическими решениями и даже проводить некоторые химические реакции, улучшающие результат очистки. Их основная составляющая в виде геля имеет высокую адгезионную способность, позволяющую захватывать загрязнения, растворять их или выносить из газопровода по мере прохождения гелеобразного поршня. Основными преимуществами данных очистных устройств являются их сохранение формы, отличная эластичность и упругость.

Чаще всего гелеобразные поршни используют для удаления конденсата и загрязнения из внутренних полостей газопроводов, при их гидравлических испытаниях, вытаскивания застрявших механических скребков и введения ингибиторов коррозии.

Довольно эффективной комбинацией считается применение осушающего поршня с механическим и проталкивающим газ поршнями. Это позволяет одновременно освободить внутреннюю полость газопровода от воды с последующей ее просушкой за сравнительно короткий срок и с сокращением средств, затрачиваемых на традиционные методы очистки.

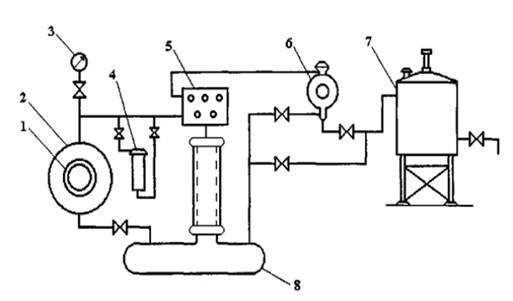

КОНДЕНСАТОСБОРНИКИ НА МГ

Для улавливания и отвода конденсата на магистральных газопроводах в местах возможного скопления конденсата (пониженные участки трассы) устанавливают конденсатосборники, состоящие из емкости, расположенной под газопроводом и соединенной с ним при помощи патрубков и продувочной трубы. Конденсат из емкости конденсатосборника удаляют с помощью газа, находящегося в газопроводе под давлением. Схема конденсатосборника приведена на рисунке 2

Рисунок 2

1 - газопровод;

2 - расширительная камера;

3 - манометр;

4 - прибор автоматического сброса;

6 - регулирующий клапан;

7 - ёмкость для сбора коденсата;

8 - конденсатосборник.

БОРЬБА С ГИДРАТООБРАЗОВАНИЯМИ НА МГ

При низком качестве осушки газа в магистральном газопроводе конденсируется влага, и образуются кристаллогидраты.

Кроме основных условий образования гидратов, существуют побочные: турбулентность движения газа, пульсации, наблюдающиеся при работе двигателей, резкие повороты линейной части магистрального газопровода (ЛЧ МГ), сужения трубы и другие факторы, приводящие к перемешиванию газового потока.

Максимальное значение влагосодержания (при полном насыщении) зависит от состава газа. В результате гидратообразования падает пропускная способность МГ, образуются гидратные пробки в МГ при отрицательных температурах газа. Местонахождение гидратной пробки определяют путём замеров давления на различных участках МГ, по повышенному перепаду давлений на каком-либо участке.

Разрушение гидратов можно осуществляют вводом в поток газа ингибиторов. В качестве ингибиторов используются метиловый, этиловый и пропиловый спирт, гликоль, аммиак, растворы ДЭГ.

Аммиак используется редко, так как он реагирует с СО2, который содержится в газе, и образует осадок углекислого аммония, забивающего запорную и регулирующую арматуру.

Чаще всего в качестве ингибитора используют метанол, который легко растворяется в воде, снижает парциальное давление водяных паров раствора и способствует дополнительному переходу водяных паров из газа в раствор, дополнительно осушая, таким образом, газ.

Метанол в газопровод заливают при помощи стационарных или переносных метанольниц.

Дата добавления: 2019-02-22; просмотров: 352; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!