Определение размеров деталей с натуры

Is ts

Li

:>

«a.

.■a

I

|

|

o"-

I

6. Обводка эскиза. Толщина обводки 5 = 0,8 ... 1 мм.

Ниже, в 14.4рассмотрены некоторые вопросы съемки размеров детали с натуры, а в 14.5 — простановки размеров применительно к эскизам и чертежам деталей. С ними необходимо ознакомиться перед выполнением работ, указанных выше в пунктах 4 и 5.

Некоторые детали, эскизы которых должны быть сняты, могут иметь форму стандартных деталей (или быть стандартными), другие — иметь стандартные элементы. Эскизы деталей, соответствующие по форме стандартным, выполняют, руководствуясь изображениями и системой простановки размеров, принятыми в стандартах. Аналогично, руководствуясь стандартами, выполняют изображения стандартных элементов.

Приведем анализ изображений нескольких деталей с учетом правил, установленных стандартами.

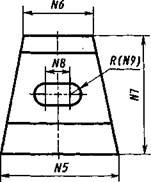

Деталь типа «основание».Внешний вид такой детали приведен на рисунке 14.11,а. Приведем анализ ее формы. В основе конструкции детали — прямоугольный параллелепипед с внутренней полостью, с боковыми срезами и углублениями в них, с поперечным пазом. Деталь имеет две плоскости симметрии: продольную и поперечную. Внутренняя полость имеет симметричную ступенчатую форму, образованную несколькими плоскостями. Углубления сбоку имеют форму полуцилиндров с касательными к ним плоскостями.

Планировка приведена на рисунке 14.11,б, изображение — на рисунке 14.11,в. Половина главного вида и половина фронтального разреза дают наиболее полное представление о форме детали по сравнению с ее изображениями на горизонтальной и профильной плоскостях проекций. На профильной плоскости проекций также соединены два изображения детали — половина вида слева с половиной профильного разреза. Фронтальный и профильный разрезы не обозначены надписями, так как секущие плоскости совпадают с плоскостями симметрии детали.

|

|

|

Рис. 14.11 (см. также с. 249)

| N10 | 6) | |||||||||||||

| НЧ | ||||||||||||||

| N3 | ||||||||||||||

| HI | N? , | |||||||||||||

| % | . | |||||||||||||

| а | Л | к | . | ^ ь | n | i | ||||||||

| ■ 1—' | *J | • ■ 1 | W/ | *\ > | - | , | , м | ------- 1—' | ||||||

| 1 j | /y | 1 | T1 | |||||||||||

| ?//////\ | ||||||||||||||

| , | ------- ^. | |||||||||||||

R(№) 'R(NB)

R(№) 'R(NB)

N14

в)

Рис. 14.11. Окончание

Симметричность детали определила и схему нанесения размерных линий, определяющих форму и положение внутренних элементов, боковых пазов и поперечного паза. Отметим также особенность нанесения размерных линий для элементов внутренних выступов на фронтальном разрезе — размерные линии № 1, 2, 3, 4 начерчены с обрывом. Слева от оси размерная линия оборвана и не имеет стрелки. Такая условность размеров установлена стандартом при соединении на одной плоскости проекций части разреза и части вида для деталей симметричной формы. Обрыв размерной линии делают дальше оси или линии обрыва предмета. Аналогично нанесена размерная линия № 7 на профильном разрезе. Другие особенности нанесения размеров рассмотрены ниже.

|

|

|

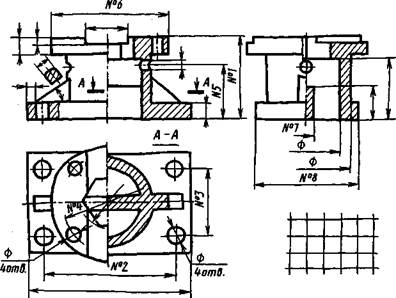

Многогранная деталь типа «корпус».Внешний вид такой детали — корпуса ручного пресса — приведен на рисунке 14.12. Назначение детали — несущая конструкция, вырез в которой образует рабочую зону пресса.

|

| Рис. 14.12 Рис. 14.13 |

Анализ конструкции данной детали показывает, что в основе ее формы — многогранник, три боковых грани которого наклонны, а четвертая перпендикулярна к основаниям (рис. 14.13). В многограннике выполнен вырез двумя плоскостями, параллельными основаниям, и плоскостью, перпендикулярной к ним (параллельной четвертой боковой грани). Кроме того, в детали выполнены два одинаковых по размерам вертикальных треугольных призматических отверстия, расположенных друг под дру-

|

|

|

|

| N11 | 7 | ||||

| к1к\ч | i | ||||

| 1 AL | , ♦' | ||||

| 5,. | |||||

| at | /\VV\V; | 1 ч ч | i | ||

| Л «**----------- | N4 | NZ | |||

| т' | ....—»■ | ||||

А-А

| а | Y | |

| у*> | W- | s |

(N13) Zomd.

Рис. 14.14

гом, и фасонное горизонтальное отверстие. Деталь имеет одну вертикальную плоскость симметрии.

Выбор изображений (рис. 14.14) в данном случае обосновывается следующим (планировка отдельным рисунком не иллюстрируется). Фронтальный разрез по плоскости симметрии выявляет вырез, образующий рабочую зону, и взаимное расположение отверстий. Его расположение позволяет выявить форму выреза на виде слева. Соединение половины вида сверху и половины горизонтального разреза А—А позволяет выявить форму верхнего и нижнего трехгранных отверстий, а также форму фасонного отверстия в вертикальной стенке.

Размеры формы и размеры положения.Отметим две группы размерных линий в эскизе данной детали. К первой группе отнесем размеры определенных геометрических элементов — размеры исходной внешней формы № 5—7, № 10 и 11, размеры отверстий (диаметр описанной окружности отверстий трехгранной формы — размер № 13, фасонного отверстия — № 8 и 9, высоту выреза — № 12). Ко второй группе — размеры, определяющие положение указанных геометрических элементов относительно

|

|

|

25f

поверхностей исходной призмы или других элементов. Это размеры № 1—4. Размеры № 1 и 2 определяют положение выреза относительно граней и основания призмы. При этом размер № 2 устанавливают с учетом прочности этой стенки. Размер № 3 определяет положение бокового отверстия относительно нижней поверхности выреза — рабочей поверхности детали. Размер № 4 определяет положение оси трехгранных отверстий до стенки выреза, которая является границей рабочей зоны внутри выреза.

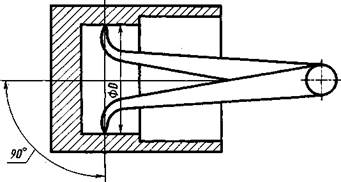

Эскиз детали типа «корпус».Внешний вид детали и вид снизу показаны на рисунке 14.15.

Анализ формы конструктивных элементов детали. В основании детали — плоский прямоугольный параллелепипед, на нем цилиндрическая часть, имеющая сверху круглый фланец. Внутри цилиндрической части с фланцем — цилиндрическая полость с продольным ребром (см. вид снизу на рис. 14.15) и шестигранное отверстие сверху. На верхней части фланца — поперечный паз. Цилиндр укреплен наклонными ребрами жесткости. Основание и фланец имеют по четыре крепежных (цилиндрических) отверстия, два круглых отверстия имеются в стенках цилиндра под фланцем над ребрами. Деталь имеет две плоскости симметрии.

Эскиз детали приведен на рисунке 14.16 (промежуточный этап — планировка не проводится). Особенности формы детали однозначно определяют выбор главного изображения. В связи с симметрией детали на каждой из плоскостей проекций соединены два изображения детали — половина вида с половиной разреза. Фронтальный и профильный разрезы не обозначены

надписями, так как секущие плоскости совпадают с плоскостями симметрии детали. Секущая плоскость горизонтального разреза обозначена линиями сечения А—А со стрелками, которые определяют положение секущей плоскости и направление взгляда.

надписями, так как секущие плоскости совпадают с плоскостями симметрии детали. Секущая плоскость горизонтального разреза обозначена линиями сечения А—А со стрелками, которые определяют положение секущей плоскости и направление взгляда.

Некоторые условности, допускаемые стандартом и применяемые при изображении детали.

Ребро жесткости в разрезах.

На фронтальном разрезе не зашт-

Рис. 14.15 рихованы наружные в виде треу-

Рис. 14.16

гольника и внутренние ребра, так как секущая плоскость этого разреза направлена вдоль ребер.

На горизонтальном разрезе А—А оба ребра заштрихованы, так как секущая плоскость расположена поперек ребер. На профильном разрезе соответственно заштрихована половина внутреннего ребра, попадающего в профильную плоскость разреза.

Отверстия на круглом фланце. Оси отверстий не лежат ни во фронтальной, ни в профильной секущих плоскостях. В таком случае стандартом допускается (см. рис. 12.50) изображать отверстия в разрезе условно без дополнительного обозначения секущей плоскости, проходящей через ось фланца и ось отверстия. При этом отверстие условно переносят в плоскость разреза по диаметру расположения его оси. В данном случае отверстие во фланце показано в разрезе на фронтальной проекции.

Местный разрез. Крепежное отверстие в основании детали изображено в местном разрезе на левой половине главного вида. Секущая фронтальная плоскость в этом случае проходит через ось отверстия, а местный разрез справа ограничен волнистой линией. Положение секущей плоскости и направление взгляда для местных разрезов ввиду их очевидности и простоты не обозначают.

Ребро в плоскости симметрии детали. На профильной проекции детали для выявления ребра шестигранного отверстия разрез в верхней части детали сделан несколько более половины детали, вид отделен от разреза волнистой линией (см. рис. 12.42).

Вынесенное сечение. Для выявления у боковых ребер формы перехода от наклонной плоскости к вертикальным применено вынесенное сечение. Оно показано вблизи главного вида. С изображением ребра на главном виде вынесенное сечение связано штрихпунктирной линией, а само сечение дополнительных обозначений не имеет (см. также рис. 12.24, а).

Нанесение размерных линий. Для данной детали характерно большое число цилиндрических поверхностей, а также размеров положения их осей.

Диаметры цилиндрических поверхностей обязательно обозначают знаком 0 над размерной линией перед размерным числом. При нанесении размерных линий цилиндрических поверхностей их располагают обычно на том изображении, на котором одновременно с диаметром может быть удобно указана и длина цилиндрической поверхности. В данном случае размерные линии для обозначения диаметра и толщины фланца нанесены на главном изображении, а для обозначения наружного и внутреннего диаметров цилиндрической части детали — на профильном разрезе.

Из размеров данной детали отметим особо размеры положения. Основным размером положения является размер № 1, характеризующий расположение круглого фланца относительно основания. Этот размер одновременно является одним из основных конструктивных размеров, а также одним из ее габаритных размеров. Размерами положения являются также размеры № 2 и № 3 положения осей отверстий в основании, № 4 — диаметра расположения осей крепежных отверстий во фланце и № 5 — расположения осей двух сквозных отверстий в цилиндрической части детали.

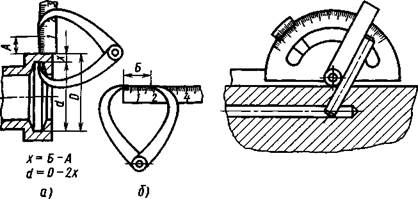

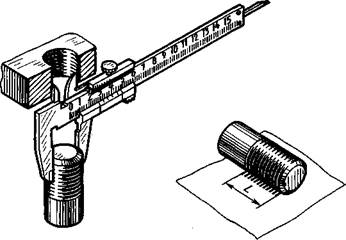

Для определения линейных размеров при выполнении эскизов используют простейшие измерительные инструменты — измерительную линейку, кронциркуль (для измерения наруж-

Рис. 14.17

ных размеров), нутромер (для внутренних размеров). С их помощью размеры измеряют с погрешностью 1—0,5 мм.

Более точно (с погрешностью 0,1—0,05 мм) измеряют размеры штангенциркулем.

Примеры измерения диаметров указанными инструментами: на рисунке 14.17 — нутромером, на рисунке 14.18, а — штангенциркулем; длин L: на рисунке 14.18, в.— штангенциркулем, на рисунке 14.19 — линейкой; размера Л на рисунке 14.18, б— штангенциркулем. Схемы измерения расстояний между осями отверстий показаны на рисунках 14.20 и 14.21.

Примеры измерения толщины внутренних стенок: на рисунке 14.22 — измерительной линейкой, на рисунке 14.23 — кронциркулем с линейкой. В первом случае толщину стенки

|  |

| Ш |

| 123456789 Ю iiiilniilniilHHlnjilijulimlHiilnnlinilnnhinliiiilinilniilHiijHpliinlmili.nlniK |

| 7Z2ZZZZZZZZL |

ш^^-

ш^^-

^/;,;/»;s;;r///A

L = 95

Рис. 14.19

| R-A + |

0 + d

0 + d

| A *--------- | ------- ^» | Ы | |

| Co | _i^ | ||

| 14. | / | 111|ПИ|П1ПП(Г||1 2 J 4 | milium |

| И | |||

| > | tbj |

Рис. 14.20

Рис. 14.21

|

| n; х=а-(б+в) |

|

Рис. 14.23 Рис. 14.24

определяют по результатам измерения трех размеров — А, Б, В. Во втором случае по результатам двух измерений: а) размера А — при измерении на детали; б) размера Б — по линейке. Размер Б выбирают таким, чтобы кронциркуль, не раздвигая измерительных ножек, можно было отвести от детали.

Углы измеряются с точностью до 10' угломером (рис. 14.24). В данном случае в наклонное отверстие введен гладкий стержень.

Съемка размеров с помощью отпечатка. При острых краях форму и размеры плоского контура можно снять в виде отпечатка на бумагу. Бумагу накладывают на плоскость детали и пальцем прижимают к кромкам (рис. 14.25, а). Можно деталь положить на бумагу и контур обвести острым карандашом (рис. 14.25, б). По отпечатку устанавливают геометрическую форму и размеры контура (рис. 14.25, в). Радиусы и центры дуг определяют, проведя перпендикуляры из середины двух хорд

|

9—1340

Рис. 14.26 г)

дуги одного радиуса, при наличии оси симметрии ее можно считать за один из перпендикуляров.

Отпечаток контура кромки внутренней полости детали (рис. 14.26, а) снимают на бумагу протиранием контура графитом карандаша (рис. 14.26, б) или нажатием пальца (рис. 14.26, в). По отпечатку устанавливают геометрическую форму и размеры контура (рис. 14.26, г).

Радиусы закруглений галтелей определяют (рис. 14.26, б) радиусомером (набор шаблонов).

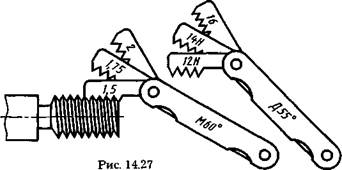

Определение параметров стандартных резьб производят с помощью штангенциркуля и резьбомеров. Резьбомеры (рис. 14.27) представляют собой набор шаблонов (тонких сталь-

а) б)

Рис. 14.28

ных пластинок), измерительная часть которых соответствует профилю стандартной резьбы. Изготавливают резьбомеры двух типов: для метрической резьбы с клеймом «М 60°» и размером шага в миллиметрах на каждой пластинке и для дюймовой и трубной резьб с клеймом «Д 55°» и указанием числа ниток на дюйм на каждой пластине.

Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластину, зубцы которой совпадают с впадинами измеряемой резьбы (см. рис. 14.27). Затем читают указанный на пластинке шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний диаметр в отверстии) измеряют обычным путем штангенциркулем (рис. 14.28, а).

Определив размер и шаг (или число ниток на дюйм), устанавливают тип и размер резьбы по таблицам стандартных резьб.

При отсутствии резьбомера шаг резьбы (или число ниток на дюйм) может быть определен с помощью оттиска на бумаге. Для этого резьбовую часть детали обжимают листком чистой бумаги так, чтобы получить на ней оттиски (отпечатки) ниток резьбы, т. е. несколько шагов (не менее 10) — рисунок 14.28, б. Затем по оттиску измеряют расстояние L между крайними достаточно четкими рисками (отпечатками). Это измерение должно быть выполнено достаточно аккуратно с погрешностью не более 0,2 мм. Сосчитав число шагов п на длине L (на единицу меньше

числа рисок), определяют шаг. Например, оттиск дал 10 четких рисок (т. е. 9 шагов) общей длиной 13,5 мм. Наружный диаметр при измерении 14 мм. Определяем шаг: р = 13,5 : 9 = 1,5 мм. По таблицам находим резьбу М 14 х 1,5. т. е. это метрическая резьба 2-го ряда с диаметром 14 мм и мелким шагом 1,5 мм.

Шаг внутренней резьбы определяют по отпечатку на полоске бумаги, на ребре спички, карандаша (рис. 14.29). Осмотром определяют профиль резьбы, направление резьбы (правая, левая), число заходов.

Определение некоторых параметров зубчатого венца цилиндрического зубчатого колеса. При выполнении эскиза зубчатого колеса с натуры (рис. 14.30) снимают диаметр da вершин, ширину Ъ, подсчитывают число зубьев z-

Для нормального зацепления подсчитывают модуль

m~z+2 и диаметр dt делительной окружности:

dt = mz.

На эскизе наносят размеры da и Ъ, на поле чертежа указывают величину модуля т и число зубьев z.

|

| Рис. 14.29 Рис. 14.30 |

Точные и автоматизированные измерения размеров.При снятии эскизов на производстве или при научно-исследовательской работе размеры измеряют с точностью, определяемой

конструктивным назначением соответствующих элементов деталей или соединений. При необходимости используют высокоточные оптические, оптико-механические и электронные измерительные приборы и установки. Для исследования формы и расположения внутренних элементов приборов без их разборки применяют рентгеноскопические и рентгенотелевизионные методы. При исследовании приборов с малыми размерами элементов, в миниатюрном и сверхминиатюрном исполнении применяют измерительные средства с большим увеличением, а также системы, позволяющие одновременно с визуальным изучением автоматически вычерчивать исследуемые объекты в заданном масштабе увеличения.

При исследовании приборов, машин, установок со сложными наружными поверхностями измерения размеров выполняют на автоматизированных трехкоординатных измерительных машинах с записью результатов на перфоленту и последующим использованием их для автоматического вычерчивания измеренных поверхностей с помощью графопостроителей.

Дата добавления: 2014-11-06; просмотров: 4030; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!