Критерии работоспособности и расчета

К основным критериям работоспособности ременных передач относятся тяговая способность (надежность сцепления ремня со шкивом) и долговечность ремня, характеризуемая его усталостной прочностью. Проектный расчет выполняют по первому критерию, проверочный – по второму.

ПРИМЕР РАСЧЕТА КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

Определить основные геометрические размеры клиноременной передачи: передаваемая мощность Р1 = 7,5 кВт; частота вращения ведущего шкива n1 = 950 мин-1, передаточное число u = 3, величина межосевого расстояния a0 = 800 мм; при работе передачи имеют место умеренные колебания нагрузки, пусковая нагрузка не превышает 150% от номинальной.

Проектный расчет

Расчет выполняется для выбранного поперечного сечения ремня.

1. Вращающий момент ведущего шкива

Н·м.

Н·м.

Таблица 1

Основные размеры клиновых и поликлиновых ремней

| Тип ремня | Обозначение сечения | Размеры в сечении |

A см2 |

l0 , мм |

lmin , мм |

lmax мм |

Dmin , мм |

T1 Н·м |

m0 кг/м | |||

| b0 , мм | b(t ), мм ) | h , мм | y0 , мм | |||||||||

| Клиновой нормального сечения | Z A B C D E | 8,5 11 14 19 27 32 | 10 13 17 22 32 38 | 6 8 10,5 13,5 19 23,5 | 2,1 2,8 4,0 4,8 6,9 8,3 | 0,47 0,81 1,38 2,3 4,76 6,92 | 1320 1700 2240 3750 4500 7100 | 400 560 800 1800 3150 4500 | 2500 4000 6300 10600 15000 18000 | 63 90 125 200 315 500 | <30 15-60 45-50 120-600 420-2400 1600-6000 | 0,06 0,10 0,18 0,30 0,62 0,90 |

| Клиновой узкого сечения | SPZ SPA SPB SPC | 8,5 11 14 19 | 10 13 17 22 | 8 10 13 18 | 2,0 2,8 3,5 4,8 | 0,56 0,95 1,58 2,78 | 1600 2500 3550 5600 | 630 800 1250 2000 | 3550 4500 8000 8000 | 63 90 140 224 | 150 90-400 300-2000 >2000 | 0,07 0,12 0,20 0,37 |

| Поликлиновой | К Л М | - - - | 2,4 4,8 9,5 | 4,0 9,5 16,7 | - - - | 0,72 3,56 11,37 | 710 1600 2240 | 400 1250 2000 | 2000 4000 4000 | 40 80 180 | 40 18-40 >130 | 0,09 0,45 1,6 |

b0 – ширина ремня в нейтральном слое; b( t) – ширина большего основания трапеции в сечении клинового ремня; h – высота сечения ремня; A – площадь сечения; l0 – длина стандартного ремня; lmin – нижний предел длины; lmax - верхний предел длины; Dmin – минимальный диаметр ведущего шкива; T1 – вращающий момент ведущего шкива; m0 – масса 1 м длины.

|

|

|

2. Ориентируясь на величину момента Т1, из таблицы 1 выбираем сечение В, для которого:

b 0 =14 мм - ширина ремня на нейтральном слое;

l 0 = 2240 мм - длина эталонного ремня сечения В;

А = 138 мм2 - площадь поперечного сечения ремня;

h = 10,5 мм - высота поперечного сечения ремня;

ρ l = 0,18 кг/м - масса единицы длины ремня (погонная плотность).

|

|

|

3. По таблице 2 определяем коэффициент динамичности нагрузки Cd . Для заданного характера нагрузки можно принять Сd = 1,1.

Таблица 2

Рекомендуемые значения коэффициента динамичности нагрузки Сd

| Характер нагрузки | Сd |

| Спокойная. Пусковая до 120%номинальной. | 1 |

| Умеренные колебания. Пусковая до 150% номинальной. | 1,1…1,2 |

| Значительные колебания. Пусковая до 200% номинальной. | 1,25…1,4 |

| Ударная. Пусковая до 300% номинальной | 1,5…1,6 |

3. Для уменьшения геометрических размеров передачи в качестве диаметра малого шкива предварительно выбираем из таблицы 1 его минимальное значение, dmin = 125 мм, а затем в соответствии с нормальным рядом R20 (таблица 3) округляем это значение до dl =140 мм.

Таблица 3

Нормальные линейные размеры, мм (из ГОСТ 6636 – 69)

| 3,2 | 5,6 | 10 | 18 | 32 | 56 | 100 | 180 | 320 | 560 |

| 3,4 | 6,0 | 10,5 | 19 | 34/35 | 60/62 | 105 | 190 | 340 | 600 |

| 3,6 | 6,3 | 11 | 20 | 36 | 63/65 | 110 | 200 | 360 | 630 |

| 3,8 | 6,7 | 11,5 | 21 | 38 | 67/70 | 120 | 210 | 380 | 670 |

| 4,0 | 7,1 | 12 | 22 | 40 | 71/72 | 125 | 220 | 400 | 710 |

| 4,2 | 7,5 | 13 | 24 | 42 | 75 | 130 | 240 | 420 | 750 |

| 4,5 | 8,0 | 14 | 25 | 45/47 | 80 | 140 | 250 | 450 | 800 |

| 4,8 | 8,5 | 15 | 26 | 48 | 85 | 150 | 260 | 480 | 850 |

| 5,0 | 9,0 | 16 | 28 | 50/52 | 90 | 160 | 280 | 500 | 900 |

| 5,3 | 9,5 | 17 | 30 | 53/55 | 95 | 170 | 300 | 530 | 950 |

Примечание: под косой чертой приведены размеры посадочных мест под подшипники качения.

|

|

|

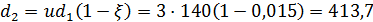

4. Рекомендованное значение коэффициента скольжения для клиноременных передач равно ξ = 0,015…0,02 (принимаем ξ = 0,015) Тогда

диаметр ведущего шкива d2:

мм.

мм.

Полученное значение округляем до ближайшего из нормального ряда R20, d2=400 мм.

5. Определяем уточненное значение передаточного числа:

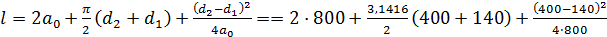

Расчетная длина ремня по заданному межосевому расстоянию:

= 2469 мм.

= 2469 мм.

5. Окончательное значение длины ремня получаем, обратившись к нормальною ряду R20: l = 2500 мм.

6. Далее уточняем величину межосевого расстояния:

мм.

мм.

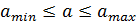

6. Для того, чтобы принять окончательное решение по выбору величины межосевого расстояния, необходимо проверить выполнение следующего условия:

|

|

|

,

,

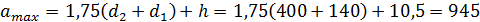

где граничные значения а min и атах согласно существующим рекомендации (для передач клиновыми и поликлиновыми ремнями a ≥ 0.55( d 1 + d 2 )+ h) равны:

мм.

мм.

мм.

мм.

Поскольку полученная величина межосевого расстояния удовлетворяет предельным условиям, окончательно имеем a = 815,52 мм.

7. Считая межосевое расстояние известным, рассчитываем номинальный угол обхвата малого шкива:

.

.

8. Расчет нагрузочной способности ременной передачи.

8.1. Скорость перемещения ремня:

м/с.

м/с.

8.2. Поправочный коэффициент Ки, который учитывает разные по величине напряжения изгиба на большом и малом шкивах:

.

.

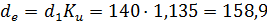

8.3. Приведенный диаметр шкива:  мм.

мм.

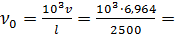

8.4. Число пробегов ремня в секунду:

2,786.

2,786.

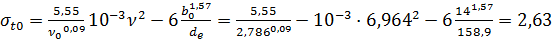

8.5. Полезное напряжение эталонного ремня (при стандартных условиях эксплуатации: долговечность Lh = 24·103 часов, q = 5, что соответствует коэффициенту тяги φ0 = 0,67):

МПа.

МПа.

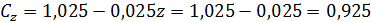

8.6. Поправочный коэффициент на угол обхвата ремня на малом шкиве:

.

.

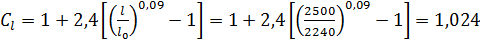

8.7. Поправочный коэффициент учета фактической длины ремня по отношению к эталонной:

.

.

8.8. Допускаемая мощность, передаваемая одним ремнем для заданных условий эксплуатации в предположении равномерной нагруженности ремней:

кВт,

кВт,

где С0 – коэффициент учета угла наклона передачи по отношению к горизонтали (табл. 4).

Таблица 4

Значения коэффициента учета угла наклона передачи по отношению к горизонтали С0

| Угол наклона, град | 0…60 | 60…80 | 80…90 |

| С0 | 1 | 0,9 | 0,8 |

8.9. Необходимое количество ремней передачи:

Поскольку количество ремней может быть только целым числом, полагаем z = 4.

8.10. На практике ремни испытывают неодинаковую нагрузку. Это учитывается коэффициентом неравномерности нагрузки по потокам:

.

.

8.11. Мощность, передаваемая одним ремнем с учетом неравномерности нагрузки по ремням:

кВт.

кВт.

Уточняем количество ремней:

. Окончательно принимаем z = 4.

. Окончательно принимаем z = 4.

9. Расчет силовых параметров передачи

9.1. Полезное окружное усилие, передаваемое ременной передачей:

H

H

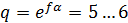

9.2. Вспомогательный коэффициент (  ):

):

q = 5.

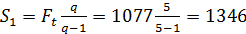

9.3. Натяжение ведущей ветви ремня:

H.

H.

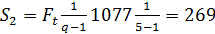

9.3. Натяжение ведомой ветви ремня:

H.

H.

9.4. Напряжение ремня, возникающее при действии центробежной нагрузки:

МПа.

МПа.

9.5. Дополнительное натяжение от центробежной нагрузки:

0,063·138 = 8,73 Н.

0,063·138 = 8,73 Н.

Вычисления показывают, что центробежной нагрузкой, вследствие ее малости относительно сил натяжения, можно пренебречь.

9.6. Сила предварительного натяжения:

H.

H.

9.7. Напряжение в ремне от предварительного натяжения:

МПа.

МПа.

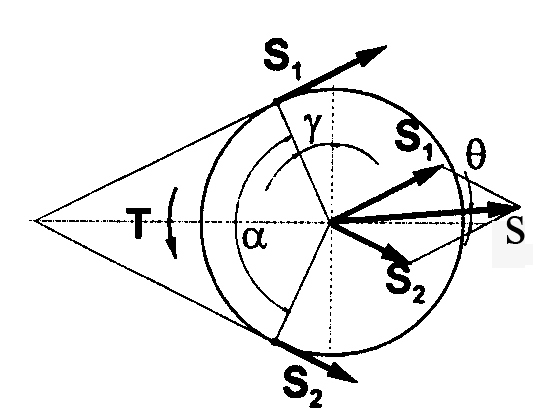

9.8. Сила, действующая на вал со стороны шкива (рис. 5):

Рис. 5 - Сила, действующая на вал ременной передачи.

=1364 Н.

=1364 Н.

Проверочный расчет

1.1. Максимальное напряжение в ремне:

,

,

где  – напряжение растяжения в ведущей ветви;

– напряжение растяжения в ведущей ветви;

= 0,063 МПа - напряжение ремня, возникающее при действии центробежной нагрузки (см. 9.4);

= 0,063 МПа - напряжение ремня, возникающее при действии центробежной нагрузки (см. 9.4);

МПа – изгибное напряжение ремня на ведущем шкиве (здесь Е = 500…600 МПа – модуль упругости для клиновых прорезиненных ремней);

МПа – изгибное напряжение ремня на ведущем шкиве (здесь Е = 500…600 МПа – модуль упругости для клиновых прорезиненных ремней);

МПа.

МПа.

1.2. Допускаемые напряжения в ремнях:

- для плоских прорезиненных [σ]р = 6…8 МПа;

- для кожаных [σ]р = 5…7 МПа;

- для хлопчатобумажных [σ]р = 4…5 МПа;

- для клиновых [σ]р = 9…10 МПа;

1.3. Условие прочности  выполняется.

выполняется.

2. Расчетный ресурс ремней:

,

,

где  - средний ресурс ремней по ГОСТ1284.2-89 представлен в табл. 5;

- средний ресурс ремней по ГОСТ1284.2-89 представлен в табл. 5;

К1 – коэффициент режима работы:

К1 = 2,5 – для легкого режима работы;

К1 = 1 – для среднего режима работы;

К1 = 0,5 – для тяжелого режима работы и стационарных сельскохозяйственных машин;

К1 = 0,25 – для очень тяжелого режима работы, перекрестных и полуперекрестных передач и двухшкивных передач с натяжным роликом вне контура;

К2 – коэффициент, учитывающий климатические условия эксплуатации:

К2 = 1 – для центральных и других зон, кроме районов с холодным и очень холодным климатом;

К2 = 0,75 - для районов с холодным и очень холодным климатом;

Таблица 5

Средний ресурс ремней в эксплуатации

|

Наименование показателя | Ресурс ремня в часах для классов ремней | ||||

| I | II | III | IV | ||

| 1. Для самоходных и прицепных сельхозмашин, Тр не менее: | в простых контурах | 800 | 850 | 1500 | 1700 |

| в сложных контурах | 450 | 500 | 750 | 800 | |

| 2. Для промышленного оборудования и стационарных сельхозмашин в среднем режиме работы, Тр(ср) | 2000 | 2500 | 2700 | 3700 | |

Группа I: легкие электрические генераторы, насосы, компрессоры центробежные и ротационные; ленточные конвейеры; станки токарные, сверлильные; веялки, сепараторы, легкие грохоты.

Группа II: электрические генераторы, поршневые насосы; компрессоры с тремя цилиндрами и более; вентиляторы и воздуходувки; цепные конвейеры, элеваторы; чтанки фрезерные, револьверные; дисковые пилы, прядильные, бумажные, пищевые машины.

Группа III: одно-, двухцилиндровые поршневые насосы и компрессоры, тяжелые вентиляторы и воздуходувки; конвейеры винтовые, скребковые; станки строгальные, долбежные; ткацкие машины.

Группа IV: подъемники, элеваторы, драги, прессы, ножницы, молоты, мельницы, дробилки, лесопильные рамы.

часов.

часов.

Полученная долговечность удовлетворительна, так как составляет более 1000 часов (ресурс ременных передач составляет 1000…5000 часов).

Библиографический список

1. Детали машин: учебник для вузов / В. А. Вагнер [и др.]. - Барнаул : Алтай, 2007. - 744 с. : рис.

2. Дунаев, П. Ф. Детали машин. Курсовое проектирование : учебное пособие для среднего профессионального образования / П. Ф. Дунаев, О. П. Леликов. - 5-е изд., доп. - М. : Машиностроение, 2007. - 560 с. : ил.

3. Иванов, М. Н. Детали машин: учебник для высших технических учебных заведений / М. Н. Иванов ; ред. В. А. Финогенов . - 11-е изд., перераб. - М. : Высшая школа, 2007. - 408 с. : ил.

4. Шелофаст, В. В. Основы проектирования машин. – М. : Изд-во АПМ, 2000. – 472 с.

Учебно-методическое издание

Расчет КЛИНОРЕМЕННЫх передач

Методическое пособие

для курсового проектирования

Составители: И.В. Левищев И.Л. Новожилов

Публикуется в редакции составителей

Дата добавления: 2018-11-24; просмотров: 404; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!